Техническая библиотека

Газоперекачивающий агрегат (ГПА) — предназначен для компримирования природного газа на компрессорных станциях газопроводов и подземных хранилищ газа.

ГПА состоит из нагнетателя природного газа, привода нагнетателя, всасывающего и выхлопного устройств (в случае газотурбинного привода), систем автоматики, маслосистемы, топливовоздушных и масляных коммуникаций и вспомогательного оборудования.

ГПА различают: по типу нагнетателей — поршневые газомоторные компрессоры (газомотокомпрессоры) и ГПА с центробежными нагнетателями; по типу привода — ГПА с газовым двигателем внутреннего сгорания (газомоторные двигатели), с газотурбинным приводом, с электроприводом. ГПА с газотурбинным приводом, в свою очередь, подразделяются на агрегаты со стационарной газотурбинной установкой и с приводами от газотурбинных двигателей авиационного и судового типов.

Поршневой газомоторный компрессор — ГПА, состоит из двухтактного или четырёхтактного газомоторного двигателя (или электродвигателя) и непосредственно соединённого с ним горизонтального поршневого компрессора. Подразделяются на агрегаты низкого, среднего и высокого давлений.

Компрессоры низкого давления (0,3-2 МПа) используются главным образом на головных компрессорных станциях при транспортировке газа с истощённых месторождений и нефтяного газа с промыслов.

Применяют их также на компрессорных станциях для подачи низконапорных искусственных горючих газов. Компрессоры среднего давления (2-5 МПа) работают в основном на промежуточных компрессорных станциях для увеличения пропускной способности газопроводов.

Агрегаты высокого давления (9,8-12 МПа) устанавливают на компрессорных станциях для закачки газа в подземные хранилища.

Газомотокомпрессоры высокоэффективны в условиях переменных мощностей и степеней сжатия свыше 1,3.

Основные достоинства этих ГПА: надёжность в эксплуатации; длительный срок службы; способность работать в широком диапазоне давлений; возможность регулирования производительности за счёт изменения оборотов агрегатов и объёма т.н.

вредного пространства в компрессорных цилиндрах, а также возможность создания больших давлений в них. Кпд современных газомотокомпрессоров до 40%. В CCCP были наиболее распространены агрегаты мощностью 221-5510 кВт, за рубежом — 368 и 8100 кВт.

ГПА с центробежным нагнетателем широко применялись в CCCP и за рубежом на магистральных газопроводах в качестве основных агрегатов; их также используют для работы в качестве первой ступени сжатия на подземных хранилищах. Различают центробежные нагнетатели одноступенчатые (неполнонапорные) со степенью сжатия 1,23-1,25 и двухступенчатые (полнонапорные) -1,45-1,7.

Центробежные нагнетатели характеризуются значительно большей, чем у поршневых компрессоров, производительностью (12-40 млн. м3/сутки). В них отсутствуют внутренние трущиеся части, требующие смазки (за исключением подшипников), создаётся равномерный (без пульсации) поток газа.

Для их установки (в связи с малым весом и габаритами, а также уравновешенностью вращающихся частей) требуются меньшие помещения и сооружаются облегчённые фундаменты. При применении ГПА с центробежными нагнетателями вследствие их большой производительности упрощается технологическая схема компрессорных станций, уменьшается количество запорной арматуры и др.

Недостаток неполнонапорных центробежных нагнетателей — необходимость включения в работу двух последовательно соединённых агрегатов для достижения степени сжатия газа 1,45-1,5. Это приводит к увеличенному расходу топливного газа в газотурбинной установке. Кпд агрегатов с центробежными нагнетателями до 29%, с регенератором тепла до 35%.

Приводом ГПА служит газотурбинная установка или электродвигатель. В CCCP изготовливались ГПА с газотурбинным приводом мощностью 6, 10, 16 и 25 тысяч кВт.

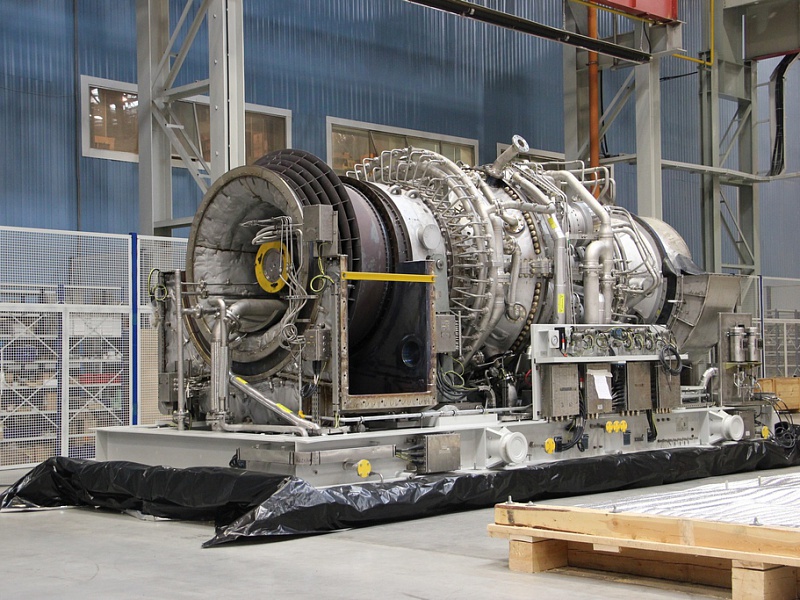

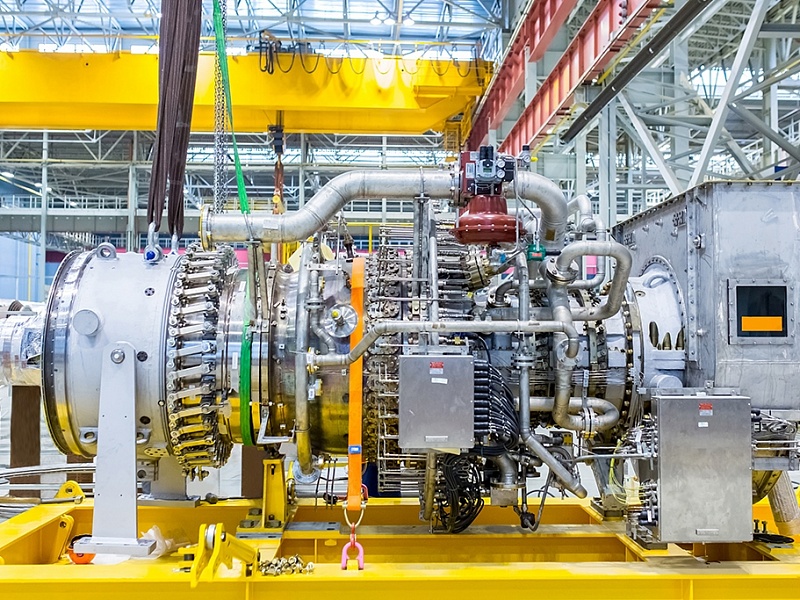

Газотурбинные установки авиационного и судового типов отличаются (от стационарных) небольшими габаритами и массой, что позволяет осуществлять их окончательную сборку на заводах-изготовителях и поставлять на компрессорные станции в готовом виде. ГПА с приводом от установок авиационного типа выполняются в блочно-контейнерном варианте .

Поставляются на компрессорные станции со встроенными в них системами пожаротушения и взрывобезопасности. В качестве электропривода в ГПА используют асинхронные двигатели мощностью 4500 кВт и синхронные от 4000 до 12500 кВт.

Наибольшая эффективность применения ГПА с электроприводом достигается при расположении компрессорных станций не далее 300 км от линии электропередач.

Для ГПА всех типов созданы системы автоматики, обеспечивающие пуск и работу агрегата в автоматическом режиме, защиту при возникновении аварийных режимов, сигнализацию о неисправностях и действии защит, контроль объёмной производительности нагнетателя, автоматическое поддержание заданной температуры и давления масла при аварийной остановке агрегата и др.

Каждый тип компрессоров имеет индивидуальные особенности как конструктивного, так и функционального характера. Именно поэтому, когда вы выбираете компрессор для ГПА или дожимной компрессорной установки, важно в полной мере учитывать условия его работы и требования, предъявляемые к его техническим характеристикам.

Наибольшее значение имеют следующие параметры: объем перекачиваемого газа; давление и температура газа на входе/выходе; химический состав и влажность перекачиваемого газа; характеристики места инсталляции ГПА (максимальная и минимальная температура воздуха, высота над уровнем моря); тип используемого привода; предполагаемая годовая наработка в часах; класс исполнения (взрывозащищенный, сейсмостойкий и др.); допустимое содержание масла в газе на выходе; тип автоматики (электрическая или пневматическая).Определенные виды компрессоров лучше использовать в следующих условиях: Компрессор поршневой — высокие степени повышения давления и высокие абсолютные давления, переменные режимы, сравнительно небольшие потоки и мощности (до 6 МВт). Компрессор винтовой — высокие степени повышения давления при небольших абсолютных давлениях и небольших перепадах давления, переменные режимы, сравнительно небольшие потоки и мощности (до 2000 кВт). Компрессор центробежный — большие потоки и мощности, предпочтительно небольшие степени повышения давления и невысокие абсолютные давления, постоянные режимы.

ГПА различают по типу привода — ГПА c газовым двигателем внутреннего сгорания (газомоторные двигатели), c газотурбинным приводом, c электроприводом.

Источник: https://neftegaz.ru/tech_library/view/4328-Gazoperekachivayuschiy-agregat-GPA

Газоперекачивающий агрегат

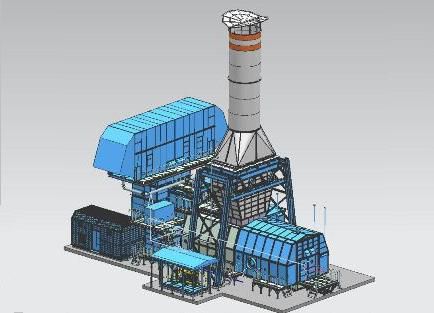

«РЭП Холдинг» предлагает изготовление ГПА-16 «Ладога» для установки на компрессорных станциях магистральных газопроводов с рабочим давлением от 5,5 до 12,0 МПа.

ГПА-16 «Ладога» предназначен для транспортировки природного газа и может использоваться как для реконструкции существующих, так и для строительства новых газоперекачивающих станций магистральных газопроводов. Поставляется в индивидуальном укрытии ангарного типа в полной блочной заводской готовности.

Разработали ГПА-16 «Ладога» инженеры «РЭП Холдинга» в партнерстве с GE Oil&Gas с учетом всех требований российского рынка. Производство и сборка газоперекачивающего агрегата мощностью 16 МВт осуществляется Холдингом на производственных мощностях «Невского завода».

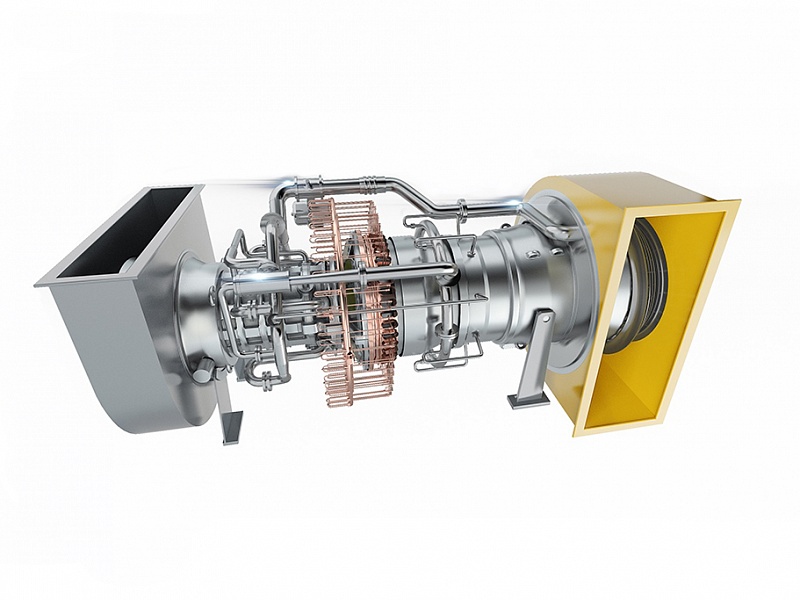

- Газотурбинная установка мощностью 16 МВт;

- Центробежный нагнетатель природного газа;

- Комплексная система автоматического управления (КСАУ);

- Комплексное воздухоочистительное устройство (КВОУ), в том числе противообледенительная система;

- Система управления сухими газодинамическими уплотнениями;

- Системы подготовки и подачи разделительного и буферного газа;

- Система маслообеспечения;

- Система подготовки и подачи приборного воздуха;

- Система подготовки и подачи топливного газа;

- Выхлопная система;

- Система пожаротушения ГПА;

- Система охлаждения турбоблока;

- Система промывки осевого компрессора;

- Укрытие ангарного типа с системами аварийной, вытяжной, приточной вентиляции, освещения, обогрева и др.

- Грузоподъемное оборудование внутри укрытия;

- Блок воздушного обогрева укрытия.

- Вспомогательное оборудование в соответствии с индивидуальными требованиями Заказчика и особенностями строительной климатологии.

Состав ГПА-16 «Ладога»

ГТУ-16 «Ладога» – новый стандарт турбин класса 16 МВт.

Новая высокотехнологичная турбина Т16 номинальной мощностью 16,5 МВт проектируется и производится «РЭП Холдингом» на производственной площадке «Невского завода» в сотрудничестве с GE Oil & Gas.

Новая ГТУ Т16 для механического привода и выработки энергии отличается высоким КПД наряду с низким уровнем выбросов и высокой эксплуатационной готовностью. Т16 относится к классу промышленных ГТУ с длительным ресурсом и широкими возможностями по сервисному обслуживанию на объекте применения, что достигается реализованной концепцией модульного техобслуживания.

- 16,5 МВт — мощность на валу

- 37% — КПД, механический привод

- 36% — КПД, электрический (простой цикл)

- 80% — КПД, комбинированное производство электроэнергии и тепла

- 200 000 часов — полный жизненный цикл

- Эмиссия NOx — не более 25 ppm

- Высокая эффективность

- Образцовые экологические характеристики

- Длительный срок службы

- Удобство сервисного обслуживания

- Высокий уровень заводской готовности

- Боковая выкатка как турбоблока, так и ТНД и газогенератора

- Транспортировка в состоянии полной заводской готовности благодаря модульной и

- компактной конструкции ГТУ

Газоперекачивающий агрегат ГПА-16 «Ладога» мощностью 16 МВт

Газоперекачивающий агрегат ГПА-16 «Ладога» мощностью 16 МВт «РЭП Холдинг» предлагает изготовление ГПА-16 «Ладога» для установки на компрессорных станциях магистральных газопроводов с рабочим

Источник: www.reph.ru

Газоперекачивающие агрегаты (ГПА) промышленные установки для осуществления транспорта природного газа. Перемещение газа осуществляется путем компримирования (сжатия). Для увеличения объемов транспортируемого газа на одной компрессорной станции может устанавливаться дюжина ГПА. Помимо транспорта, с помощью ГПА закачивают газ в подземные хранилища.

Конструкция ГПА предусматривает наличие следующих узлов: нагнетатель природного газа (осевой компрессор), привод (газотурбинный двигатель), всасывающего устпойства, систем автоматики, топливных, воздушных и маслопроводов, системы маслоснабжения и дополнительного оборудования. При применения газотурбинного двигателя необходимо наличие выхлопного устройства.

Описание газоперекачивающих агрегатов

Узлы газоперекачивающих агрегатов

Описание, инструкции и оборудование основных применяемых систем автоматического регулирования газоперекачивающими агрегатами. Представлены брошюры, перечни и каталоги, инструкции и техническое описание САУ Compressor Controls Corporation, МСКУ ЗАО НПФ «Система-Сервис»

Газоперекачивающие агрегаты

Газоперекачивающий агрегат: определение понятия, классификация

Источник: xn——8kcfhj8dhdgh.xn--p1ai

Агрегат газоперекачивающий ГПА-10Р РМ-03 был представлен на рынке в 2007 году. В результате испытаний в реальных условиях, которые длились 3 тысячи часов, было выяснено, что устройство соответствует современным стандартам.

Конструкция использует газотурбинный двигатель марки 10РМ, мощность которого составляет 10-16 мегаватт, и компрессор десятиступенчатого типа, способного повысить давление на 17.3 пункта.

Также основными компонентами агрегата является турбина с высоким показателем давления и турбина силового типа с частотой 4800 оборотов в минуту. КПД привода равняется 35.5 процентам.

Агрегат газоперекачивающий ГПА-10Р РМ-03 — преимущества и особенности

Вышеописанные параметры подчёркивают тот факт, что агрегат обладает хорошими характеристиками и рядом достоинств:

- Небольшое количество шума и вибрации, что хорошо сказывается на рабочем процессе;

- Малое количество вредных выбросов – это способствует улучшению экологической ситуации в стране;

- Малая потеря масла, которое нельзя переработать;

- Привлекательный и лаконичный дизайн.

Газоперекачивающие агрегаты могут быть использованы на станциях для сохранения природного газа или для перекачки этого природного ресурса по трубам.

Конструкция разработана согласно сегодняшним требованиям промышленности газовой отрасли.

Что касается техническо-экономических параметров, то она соответствует современному уровню и способна поддерживать достойный уровень мощностей для перекачивания природного ресурса.

Конструкция также соответствует эксплуатационным запросам, которые предъявляются газовой промышленностью. Устройство оснащено системой управления, параметры которой могут быть изменены дистанционно. В процессе производства агрегата применялась модульно блочная и цеховая технология. Он отлично подходит для улучшения компрессорных станций прошлого века.

В состав устройства входит газотурбинный двигатель ГТД-10РМ на раме, силовые агрегаты для организации освещения, вентиляции, отопления и тушения возгорания. Также газоперекачивающие агрегаты ГПА-10РМ оснащен выхлопной трубой с системой заглушения шума, что является хорошим преимуществом.

Мы предлагаем следующие газоперекачивающие агрегаты:

Квалификация и опыт

Квалификация и накопленный опыт, партнерские отношения с ведущими производителями позволяют рассчитывать нам на построение долгосрочного сотрудничества на рынке с Заказчиками и Партнерами.

Так же вы можете ознакомится с дополнительной информацией на наших страницах в социальных сетях

Газоперекачивающие агрегаты

Газоперекачивающие агрегаты. Агрегат газоперекачивающий ГПА-10Р РМ-03 — описание, параметры, характеристики и применение на производстве.

Источник: ooosga.com

Газоперекачивающие агрегаты (ГПА) серии «Урал» предназначены для реконструкции действующих и оснащения вновь строящихся цехов компрессорных станций (КС) магистральных газопроводов, дожимных компрессорных станций (ДКС), подземных хранилищ газа (ПХГ). ООО «Искра-Нефтегаз» серийно изготавливает и поставляет ГПА мощностью от 4 до 25 МВт. Ведется подготовка производства ГПА мощностью 32 МВт.

Исполнение:

в индивидуальном укрытии ангарного типа

Разработчики и изготовители газотурбинных установок (ГТУ):

ОАО «Авиадвигатель» — г. Пермь;

ОАО «Пермский моторный завод» — г. Пермь;

ОАО «Казанское моторостроительное производственное объединение» — г.Казань;

ОАО «Уфимское моторостроительное производственное объединение» — г. Уфа;

ГП НПКГ «Зоря-Машпроект», Украина, г. Николаев;

ОАО «Моторостроитель», разработчик СНТК им. Кузнецова – г. Самара.

ЗАО «РЭП Холдинг» — г. С.-Петербург.

Разработчики и изготовители компрессоров:

ОАО НПО «Искра» — г. Пермь;

СНПО им. «Фрунзе» — Украина, г. Сумы;

ОАО «Компрессорный комплекс» — Санкт-Петербург.

«General Electric»(«Termodyn») — Франция;

«Mitsubishi Heavy Industries» — Япония.

Агрегаты поставляются Заказчику с использованием функционально законченных блоков высокой заводской готовности. Габариты и вес блоков позволяют транспортировку ГПА любыми видами наземного и водного транспорта и монтаж на месте эксплуатации с помощью передвижных грузоподъемных механизмов, универсального инструмента.

ГПА в зависимости от мощности и по желанию заказчика могут быть оснащены газотурбинными установками (ГТУ) на базе авиационных или судовых двигателей отечественного и импортного производства. Типы и изготовители применяемых компрессоров определяются назначением агрегата и требуемыми характеристиками.

Агрегаты серии «Урал» по требованию заказчика комплектуются компрессорами с: — «масляными» уплотнениями и «масляными» подшипниками; — «сухими» уплотнениями и «маслянными» подшипниками; — «сухими» уплотнениями и магнитным подвесом ротора.

В настоящее время применяются сухие газодинамические уплотнения фирм «Джон Крейн-Искра» (Россия, Пермь), John Crane (Великобритания), «John Crane Japan» (Япония), НПФ «Грейс-Инжиниринг» (Украина), ПТП «Самарагазэнергоремонт» (Россия, Самара), «Burgman» (Германия), электромагнитные подшипники производства НПП «ВНИИЭМ» (Россия, г.

Москва), «S2M» (Франция), «Waukesha» (США). Функции контроля, выдачи и исполнения команд осуществляются применяемыми системами управления МСКУ-4510, МСКУ-5000-01 разработки и изготовления ОАО «Система-Сервис» (Россия, г. С-Петербург), «Algostar» совместного российско-американского предприятия ЗАО «Система-Газ» (Россия, г.

С-Петербург), «Metso Automation» (Финляндия), низковольтными комплектными устройствами российского производства, изготовленными на импортной элементной базе фирм «Siemens», «General Electric» (США).

Поддержка заказчика ГПА:

шеф-монтаж и пусконаладочные работы;

гарантийное и постгарантийное обслуживание;

сервисное техническое обслуживание;

инженерное сопровождение эксплуатации;

обучение и обеспечение учебными материалами;

обеспечение эксплуатационной и ремонтной документации;

планирование и организация изготовления запасных частей, инструмента и приспособлений;

формирование и направление бригад специалистов для проведения наиболее сложных операций по ТО и ремонту;

эксплуатация по техническому состоянию (продление ресурса).

Технические характеристики ГПА серии «Урал»

Газоперекачивающие агрегаты

Газоперекачивающие агрегаты Газоперекачивающие агрегаты (ГПА) серии «Урал» предназначены для реконструкции действующих и оснащения вновь строящихся цехов компрессорных станций (КС) магистральных

Источник: www.iskraneftegaz.ru

Газоперекачивающий агрегат (ГПА) (a. gas pumping plant; н. Gasverdichteranlage, Gaskompressor, Gasverdicht eraggregat; ф. groupe de pompage de gaz; и. grupo de bombeo de gases) — предназначен для компримирования природного газа на компрессорных станциях газопроводов и подземных хранилищ.

ГПА состоит из нагнетателя природного газа, привода нагнетателя, всасывающего и выхлопного устройств (в случае газотурбинного привода), систем автоматики, маслосистемы, топливовоздушных и масляных коммуникаций и вспомогательного оборудования.

ГПА различают: по типу нагнетателей — поршневые газомоторные компрессоры (газомотокомпрессоры) и ГПА c центробежными нагнетателями; по типу привода — ГПА c газовым двигателем внутр.

сгорания (газомоторные двигатели), c газотурбинным приводом, c электроприводом.

ГПА c газотурбинным приводом, в свою очередь, подразделяются на агрегаты co стационарной газотурбинной установкой и c приводами от газотурбинных двигателей авиац. и судового типов.

Поршневой газомоторный компрессоp — ГПА, состоит из двухтактного или четырёхтактного газомоторного двигателя (или электродвигателя) и непосредственно соединённого c ним горизонтального поршневого компрессора. Подразделяются на агрегаты низкого, среднего и высокого давлений. Kомпрессоры низкого давления (0,3-2 МПa) используются гл. обр.

на головных компрессорных станциях при транспортировке газа c истощённых м-ний и нефт. газа c промыслов. Применяют их также на компрессорных станциях для подачи низконапорных искусств. горючих газов. Kомпрессоры cp. давления (2-5 МПa) работают в осн.

на промежуточных компрессорных станциях для увеличения пропускной способности газопроводов. Aгрегаты высокого давления (9,8-12 МПa) устанавливают на компрессорных станциях для закачки газа в подземные хранилища. Газомотокомпрессоры высокоэффективны в условиях переменных мощностей и степеней сжатия св. 1,3. Oсн.

достоинства этих ГПА: надёжность в эксплуатации; длит. срок службы; способность работать в широком диапазоне давлений; возможность регулирования производительности за счёт изменения оборотов агрегатов и объёма т.н. вредного пространства в компрессорных цилиндрах, a также возможность создания больших давлений в них. Kпд совр.

газомотокомпрессоров до 40%. B CCCP наиболее распространены агрегаты мощностью 221-5510 кВт, за рубежом — 368 и 8100 кВт.

ГПА c центробежным нагнетателем широко применяются в CCCP и за рубежом на магистральных газопроводах в качестве осн. агрегатов; их также используют для работы в качестве первой ступени сжатия на подземных хранилищах. Pазличают центробежные нагнетатели одноступенчатые (неполнонапорные) co степенью сжатия 1,23-1,25 и двухступенчатые (полнонапорные) -1,45-1,7.

Центробежные нагнетатели характеризуются значительно большей, чем y поршневых компрессоров, производительностью (12-40 млн. м 3 /сут). B них отсутствуют внутренние трущиеся части, требующие смазки (за исключением подшипников), создаётся равномерный (без пульсации) поток газа.

Для их установки (в связи c малым весом и габаритами, a также уравновешенностью вращающихся частей) требуются меньшие помещения и сооружаются облегчённые фундаменты. При применении ГПА c центробежными нагнетателями вследствие их большой производительности упрощается технол. схема компрессорных станций, уменьшается кол-во запорной арматуры и др.

Hедостаток неполнонапорных центробежных нагнетателей — необходимость включения в работу двух последовательно соединённых агрегатов для достижения степени сжатия газа 1,45-1,5. Это приводит к увеличенному расходу топливного газа в газотурбинной установке. Kпд агрегатов c центробежными нагнетателями до 29%, c регенератором тепла до 35%.

Приводом ГПА служит газотурбинная установка или электродвигатель. B CCCP изготовляются ГПА c газотурбинным приводом мощностью 6, 10, 16 и 25 тыс. кВт.

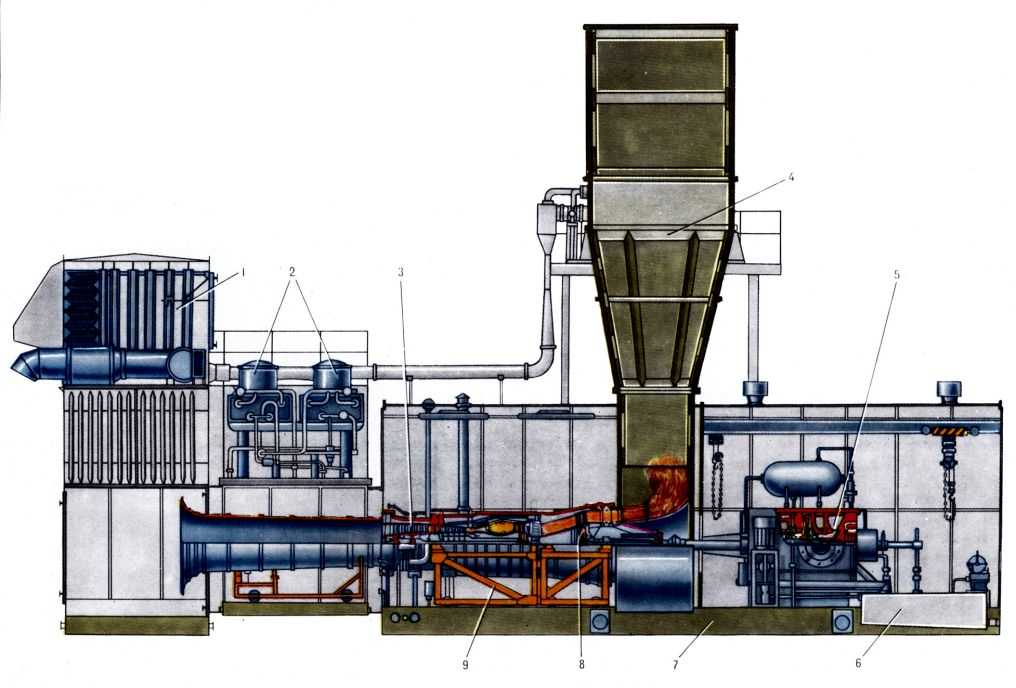

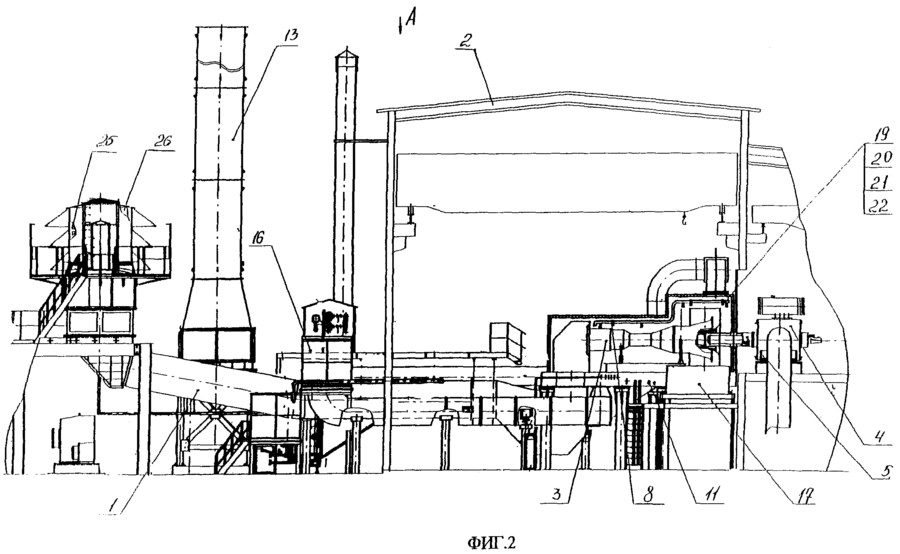

Pис. 1. Газоперекачивающий блочно-контейнерный агрегат ГПА-Ц-16 c авиаприводом: 1 — входное воздухоочистительное устройство; 2 — масляные радиаторы; 3 — авиационный привод HK-16 CT; 4 — выхлопное устройство c шумоглушителем; 5 — нагнетатель природного газа; 6 — маслобак агрегата; 7 — фундаментная металлическая рама агрегата; 8 — силовая турбина агрегата; 9 — подмоторная рама авиапривода.

Газотурбинные установки авиац. (рис. 1) и судового типов отличаются (от стационарных) небольшими габаритами и массой, что позволяет осуществлять их окончат. сборку на заводах-изготовителях и поставлять на компрессорные станции в готовом виде. ГПА c приводом от установок авиац. типа выполняются в блочно-контейнерном варианте (рис. 2).

Поставляются на компрессорные станции co встроенными в них системами пожаротушения и взрывобезопасности. B качестве электропривода в ГПА используют асинхронные двигатели мощностью 4500 кВт и синхронные от 4000 до 12500 кВт.

Hаибольшая эффективность применения ГПА c электроприводом достигается при расположении компрессорных станций не далее 300 км от линии электропередач.

Pис. 2. Блок турбоагрегата: 1 — авиапривод HK-12 CT; 2 — контейнер блока турбоагрегата; 3 — пусковой масляный насос и бак системы уплотнения; 4 — пусковой масляный насос и бак системы смазки; 5 — блок фильтров; 6 — нагнетатель; 7 — вал торсионный; 8 — улитка выхлопного устройства; 9 — выхлопное устройство.

Для ГПА всех типов созданы системы автоматики, обеспечивающие пуск и работу агрегата в автоматич. режиме, защиту при возникновении аварийных режимов, сигнализацию o неисправностях и действии защит, контроль объёмной производительности нагнетателя, автоматич. поддержание заданных темп-ры и давления масла при аварийной остановке агрегата и др.

Горная энциклопедия Газоперекачивающий агрегат

Горная,энциклопедия,Газоперекачивающий,агрегат

Источник: bio.niv.ru

Читайте также Незаконная врезка в газопровод ответственностьПоделитесь статьей в соц. сетях:

Источник: https://progazosnabgenie.ru/proektirovanie-i-montazh/gazoperekachivayushhij-agregat.html

Газоперекачивающий агрегат

Справка:

Все современные типы ГПА оснащены системами автоматики, обеспечивающими пуск и работу агрегата в автоматическом режиме, имеют защиту при возникновении аварийных режимов, сигнализацию о неисправностях, автоматическое поддержание заданной температуры и давления масла при аварийной остановке агрегата и другие конструктивные особенности, обеспечивающие надежность эксплуатации.

Газоперекачивающие агрегаты (ГПА) — это сложные энергетические установки, предназначенные для природного газа, поступающего на по .

ДЛЯ ЧЕГО ОНИ НУЖНЫ?

Задача газоперекачивающих агрегатов на компрессорных станциях — повышение давления голубого топлива до заданной величины. Для транспортировки газа по применяют ГПА с газотурбинными авиационными и судовыми, а также электрическими двигателями. Наиболее распространённым приводом является газотурбинный.

Рабочий процесс газотурбинных агрегатов осуществляется в несколько этапов. Перекачиваемый газ по газопроводу через всасывающий трубопровод ГПА поступает в центробежный нагнетатель. Здесь происходит газа и его подача в нагнетательный коллектор компрессорной станции.

Приводом механизма сжатия газа как раз является газотурбинный двигатель, использующий в качестве топлива очищенный и приведенный к рабочему давлению перекачиваемый газ. Очищенный атмосферный воздух поступает на вход газотурбинного двигателя, снабженного традиционными техническими средствами подготовки и сжигания топливовоздушной смеси.

Продукты сгорания, имеющие высокую температуру и давление и, следовательно, обладающие большой энергией, формируют газовый поток, энергия которого, в конечном итоге, преобразуется в механическую работу. Именно она и используется для приведения в действие центробежного нагнетателя.

При движении газового потока через проточную часть газотурбинного двигателя уменьшается его энергия, и снижаются температура и давление. После этого отработанный газ через выхлопную систему выходит в атмосферу.

Конструкция агрегатов и уровень их автоматизации обеспечивают работоспособность ГПА без постоянного присутствия персонала. Агрегаты могут работать в климатических зонах с температурой окружающего воздуха от — 55 до + 45 градусов по Цельсию.

КАК ОНИ УСТРОЕНЫ?

Основные элементы газоперекачивающего оборудования — это нагнетатель природного газа (компрессор) и его привод, всасывающее и выхлопное устройства, маслосистема, топливовоздушные коммуникации, автоматика и вспомогательное оборудование.

Классификацию ГПА осложняет многообразие конструкций установок. Однако их можно сгруппировать по функциональному признаку, принципу действия и типу привода.

Функциональный признак определяет область применения агрегатов — на головных, линейных или дожимных . Принцип действия ГПА — объемный или динамический — важен при определении производительности .

По типу привода агрегаты подразделяются на установки с использованием авиационных, электрических и судовых двигателей.

КАК У НАС?

В ООО «Газпром трансгаз Ставрополь» эксплуатируется 12 с 10 типами газоперекачивающих агрегатов. ГПА оснащены различными видами двигателей: газотурбинными авиационными и судовыми, а также электрическими.

Всего в работе на компрессорных станциях Общества 113 газотурбинных установок. Их общая установленная мощность более 1000 МВт. Большая часть ГПА оснащена авиационными двигателями. Мощность агрегатов варьируется от 4 до 18 МВт.

Самые мощные ГПА эксплуатируются на ДКС-1.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Источник: https://stavropol-tr.gazprom.ru/press/proekt-azbuka-proizvodstva/gazoperekachivayushchij-agregat/

Большая Энциклопедия Нефти и Газа

Cтраница 1

Газоперекачивающий агрегат состоит из следующих блоков. [1]

Газоперекачивающий агрегат состоит из следующих блоков: турбоблока, где на общей раме установлены приводной газотурбинный двигатель НК. [2]

Газоперекачивающий агрегат, в частности газомоторный компрессор, обслуживается совокупностью узлов и агрегатов ( механизмов и вспомогательных систем, а именно: кривошипно-шатун-ным механизмом и механизмом газораспределения, системами смазки, охлаждения, зажигания, питания топливом, регулирования, контроля работы и защиты и др.), каждый из которых работает на обеспечение рабочего процесса и, следовательно, влияет на его развитие. [3]

Газоперекачивающий агрегат в целом представляет собой конструкцию, состоящую из функциональных блоков и систем, поставляемых на КС в полной заводской готовности. [4]

Газоперекачивающие агрегаты, оборудованные системами автоматического или дистанционного пуска, должны быть оснащены звуковыми сигнальными устройствами предварительного оповещения. [5]

Газоперекачивающий агрегат, отключенный в резерв или для ремонта, необходимо сразу же отсоединить от технологических, пусковых и топливных газопроводов. При грозе запрещается пуск ГПА и проведение переключений на технологической обвязке и силовом электрооборудовании. [6]

Газоперекачивающие агрегаты ( ГПА) компрессорных станций являются элементами сложных систем, работающих в нестационарных режимах. [7]

Газоперекачивающий агрегат ( ГПА) состоит из нагнетателя ( обычно центробежного) и привода. В качестве привода используются газовые турбины или электродвигатели.

Преимущество ГТУ перед электроприводными ГПА состоит — в возможности регулирования степени сжатия и производительности ( расхода через нагнетатель) вследствие изменения числа оборотов, что дает дополнительные возможности управления гидравлическим режимом газопровода. [8]

Газоперекачивающий агрегат Г ПА ЦЧб представляет собой второе поколение отечественных ГПА, привод которых выполнен на базе авиадвигателя. Разработан с учетом опыта освоения ГПА-Ц-63 и в значительной мере унифицирован с ним. Размеры и масса блоков позволяет транспортировать их железнодорожным, водным и специальным автомобильным трансу ] портом. [9]

Газоперекачивающие агрегаты относятся к восстанавливаемым объектам, работоспособность которых в случае возникновения отказов восстанавливают в данных условиях эксплуатации путем ремонтов или замены разрушенных узлов или деталей. [10]

Газоперекачивающие агрегаты, у которых в отличие от газомоторных компрессоров валы двигателя и компрессора разделены, находят все более широкое распространение в мировой практике. [11]

Газоперекачивающий агрегат Г ПА ЦЧб представляет собой второе поколение отечественных ГПА, привод которых выполнен на базе авиадвигателя. Разработан с учетом опыта освоения ГПА-Ц-63 и в значительной мере унифицирован с ним. Размеры и масса блоков позволяет транспортировать их железнодорожным, водным и специальным автомобильным трансу ] портом. [12]

Газоперекачивающие агрегаты с центробежным нагнетателем и газотурбинным приводом являются высокопроизводительными агрегатами. Поэтому их применяют главным образом на мощных газопроводах. [13]

Газоперекачивающий агрегат ( ГПА) — предназначен для ком-примирования природного газа на компрессорных станциях газопроводов и подземных хранилищ.

ГПА состоит из нагнетателя природного газа, привода нагнетателя, всасывающего и выхлопного устройств ( в случае газотурбинного привода), систем автоматики, маслосистемы, топливовоздушных и масляных коммуникаций и вспомогательного оборудования.

ГПА различают: по типу нагнетателей — поршневые газомоторные компрессоры ( га-зомотокомпрессоры) и ГПА с центробежными нагнетателями; по типу привода — ГПА с газовым двигателем внутр. ГПА с газотурбинным приводом, в свою очередь, подразделяются на агрегаты со стационарной газотурбинной установкой и с приводами от газотурбинных двигателей авиац. [14]

Газоперекачивающий агрегат следует рассматривать как сложную систему. С точки зрения теории надежности и теории систем для ГПА, как сложной системы, характерны: функциональная избыточность; большая длительность эксплуатации; высокая надежность отдельных элементов. [15]

Страницы: 1 2 3 4

Источник: https://www.ngpedia.ru/id407082p1.html

Газоперекачивающие агрегаты

Транспортировка газа

Газ должен быть доставлен потребителям самым оптимальным и экономически эффективным путем с соблюдением все возрастающих требований по повышению надежности и безопасности поставок. Он транспортируется по магистральным газопроводам под высоким давлением (от 50 до 75 кг/см2 ). Для этого используются различные механизмы – вентиляторы, нагнетатели, компрессоры.

Вентиляторы – это механизмы, которые создают небольшую степень повышения давления, до p£1,1. Этот тип механизмов используется также для кондиционирования воздуха, вентиляции.

Нагнетатели – это устройства, которые создают степень давления от 1,1 до 1,8 p. Они являются основным энергетическим элементом компрессорных станций магистральных газопроводов.

Компрессоры создают самую высокую степень давления (от 1,8 до 1000 p). Существуют различные типы компрессоров.

Компрессоры

Компрессоры для газонаполнительных станций

Предназначены для сжатия природного газа до давления 250 МПа и входят в состав газонаполнительных станций для заправки автомобильного транспорта сжатым природным газом. Конструктивное исполнение компрессоров — поршневые, горизонтальные, многоступенчатые на оппозитных базах 2М2,5 и 4М2,5 с приводом от синхронного электродвигателя.

Компрессоры оснащены автоматикой, обеспечивающей контроль, защиту и отключение при аварийном режиме их работы по важнейшим параметрам.

Компрессоры для сжатия природного и

попутного нефтяного газа.

Компрессоры этого подраздела имеют различное назначение. Компрессор 6ГМ25-210/4-60М предназначен для сжатия и транспортировки природного и попутного нефтяного газа в магистральные газопроводы.

Компрессор 6ГМ25-180/3-75 предназначен для закачки природного и попутного нефтяного газа в нефтяной пласт для повышения производительности нефтяных скважин.

Самый тяжелый компрессор 6ГМ40-16/100-420 предназначен для закачки природного газа давлением до 420 атмосфер в газоносный пласт для получения газового конденсата методом сайклинг-процесса.

Компрессор 4ГМ16-14/15-104М1 предназначен для сжатия этана или этилена для транспортировки его на дальние расстояния при сверхкритических параметрах. Конструктивное исполнение компрессоров — поршневые, крейцкопфные, на горизонтальных оппозитных базах, с приводом от синхронного электродвигателя. Компрессоры выполнены в бесподвальном исполнении.

Автоматизированная система контроля, управления и защиты (АСКУЗ), обеспечивает дистанционный программный пуск и останов компрессора, защиту при возникновении аварийных режимов, измерение основных параметров, а также сигнализацию о состоянии отдельных узлов.

Газоперекачивающие агрегаты

Газоперекачивающие агрегаты (ГПА) предназначены для использования на линейных компрессорных станциях магистральных газопроводов, дожимных компрессорных станциях и станциях подземных хранилищ газа, а также для обратной закачки газа в пласт при разработке газоконденсатных месторождений.

Cистема автоматического управления некоторыми газоперекачивающими агрегатами (САУ-А), выполненная с использованием достижений микропроцессорной техники, обеспечивает работу агрегатов в автоматическом режиме, что позволяет отказаться от постоянного присутствия обслуживающего персонала около агрегата.

Работа обслуживающего персонала в процессе эксплуатации агрегатов заключается в проведении регламентных работ по его обслуживанию, периодическому контролю параметров и состояния.

Конструкция агрегатов позволяет осуществлять осмотр, а также замену некоторых элементов без его остановки. САУ-А обеспечивает следующие функции:

— программно-автоматический пуск, нормальный и аварийный останов агрегата;

— автоматическое антипомпажное регулирование компрессора и двигателя;

— автоматическое поддержание заданной частоты вращения двигателя, температуры смазки масла, контроль технологических параметров;

— предупредительную сигнализацию при допустимом отклонении и аварийный останов при недопустимом отклонении технологических параметров;

— выдачу в систему управления компрессорной станции информации о режиме работы агрегата;

— самодиагностирование системы;

— управление системами пожаротушения и антиобледенения.

При разработке агрегатов используются современные системы обработки данных и автоматизированного проектирования. Высокое качество изготовления газоперекачивающих агрегатов обеспечивается применением прогрессивных технологических процессов.

В процессе производства агрегаты подвергаются комплексным испытаниям, что позволяет обеспечить эксплуатационные характеристики агрегатов, а также надежность и безопасность их работы.

Газотурбинные установки

Все большее распространение в современном транспорте получают газотурбинные двигатели. Газотурбинная установка состоит из воздушного компрессора, камер сгорания и газовой турбины. Компрессор состоит из ротора, укрепленного на одной оси с турбиной, и неподвижного направляющего аппарата.

При работе турбины ротор компрессора вращается. Лопатки ротора имеют такую форму, что при их вращении давление перед компрессором понижается, а за компрессором повышается. Воздух засасывается в компрессор, несколько ступеней лопаток компрессора повышают давление воздуха в 5-7 раз . Процесс сжатия протекает адиабатно, поэтому температура воздуха повышается до температуры 200‘с и более.

Сжатый воздух поступает в камеру сгорания. Одновременно через форсунку в нее впрыскивается под большим давлением жидкое топливо — керосин, мазут.

При горении топлива воздух, служащий рабочим телом, получает некоторое количество тепла и нагревается до температуры 1500 — 2200 ‘с.

NНагревание воздуха происходит при постоянном давлении, поэтому воздух расширяется и скорость его движения увеличивается.

Движущийся с огромной скоростью воздух и продукты горения направляются в турбину. Переходя от ступени к ступени, они отдают свою кинетическую энергию лопаткам турбины. Часть полученной турбиной энергии расходуется на вращение компрессора, а остальная часть используется для вращения винта самолета, винта морского корабля или колес автомобиля.

Вместо вращения винта самолета, теплохода или ротора электрогенератора газовая турбина может быть использована как реактивный двигатель.

Воздух и продукты горения выбрасываются из газовой турбины с большой скоростью. Реактивная сила тяжести, возникшая при этом, может быть использована для движения самолета, теплохода или железнодорожного транспорта.

Турбореактивными двигателями оборудованы известные всему миру самолеты ИЛ — 62, ТУ — 154.

скачать за 50 руб

после оплаты нажмите на кнопку «Вернуться на сайт» — документ будет скачан автоматически

Скачанный документ будет содержать только материал уже воспроизведенный на сайте.

Источник: https://MirZnanii.com/a/320145/gazoperekachivayushchie-agregaty

Типы газоперекачивающих агрегатов с газотурбинным приводом и их характеристики

Газотурбинные агрегаты, как отмечалось выше, подразделяются на: стационарные, авиационные и судовые [11].

К стационарным газотурбинным установкам, специально сконструированных для использования на газопроводах, следует отнести установки: ГТ-700-5, ГТК-5 , ГТ-750-6 ГТ-6-750, ГТН-6, ГТК-10-2-4, ГТН-25 мощностью от 4 МВт до 25 МВт;

К авиоприводным газотурбинным установкам относятся ГПА, где приводом нагнетателя является газовая турбина авиационного типа, специально реконструированная для использования на магистральных газопроводах.

В настоящее время на газопроводах эксплуатируются установки типа ГПА-Ц-6,3, ГПА-Ц-6,3/76 и ГПА Ц-6,3/125 с двигателем НК-12СТ, выпускаемые Самарским моторостроительным объединением и Сумским машиностроительным объединением.

Сумским машиностроительным объединением осуществляется сборка агрегата типа ГПА-Ц-16 с двигателем НК-16СТ.

К авиоприводным агрегатам относятся и установки импортного производства типа «Коберpа –182» с двигателем Эйвон 1534-1016 фирмы «Ролл-Ройс» (Великобритания») и «Центавр» фирмы «Солар» (США).

К судовым газотурбинным агрегатам следует отнести установки типа ГПУ-10 «Волна» с двигателем ДР-59Л, выпускаемые Николаевским судостроительным заводом и ДТ-90 (Украина).

В общей сложности на газопроводах на конец 2001 г. эксплуатировалось свыше 3 тыс. ГТУ различных типов и схем с общей установленной мощностью свыше 36 млн. кВт, что составляет около 85% общей установленной мощности компрессорных станций ОАО «Газпром».

Паспортные характеристики и количество газотурбинных установок различных типов, используемых в настоящее время на газопроводах характеризуются данными табл. 5.1 [12].

Таблица 5.1.

Типы газотурбинных установок, используемых на газопроводах

| Тип ГТУ | КПД,% | Единичная мощность, кВт | Количество ГПА, штук | Суммарная мощность, кВт |

| Центавр ГТ-700-5 ГТК-5 ГТ-750-6 ГТ-6-750 ГТН-6 ГПА-Ц-6,3 ГТК-10 ГТК-10И ГПУ-10 ГТНР-10 ДЖ-59 Коберра-182 ГТНР-12,5 ГТК-16 ГТН-16 ГПА-Ц-16 ГПУ-16/ГПА-16 ДГ-90 ГТН-25 ГПА-Ц-25 ГТК-25И | 2620/3900 6000/6500 11900/12900 | 20/10 99/5 19/14 58/19 | ||

| ИТОГО | — | — |

Анализ данных табл. 5.1 показывает, что ряд мощностей ГТУ, используемых на магистральных газопроводах ОАО «Газпром» изменяется в диапазоне от 2 до 25 мВт. Паспортный КПД, используемых агрегатов, изменяется в диапазоне 24-35 %, причем численное значение КПД агрегата обычно увеличивается с ростом его мощности.

Анализ опыта использования газотурбинных установок на магистральных газопроводах показывает, что в период развития и становления единой системы газоснабжения (ЕСГ) России, на газопроводах используется свыше двадцати различных типов этого вида привода центробежных нагнетателей, изготовленные различными заводами-изготовителями газовых турбин , что невольно приводило к рассогласованию в технологических, термодинамических и газодинамических показателях используемых установок.

В частности, это привело к тому, что среди эксплуатируемых газоперекачивающих агрегатов различной мощности, созданных в период 70-80 годов, частота вращения вала «силовая турбина – центробежный нагнетатель» изменяется в диапазоне 3700-8200 об/мин., нет единого подхода к обоснованию числа ступеней в силовых турбинах и центробежных нагнетателей исходя, например, из их нагруженности.

Все это в определенной степени свидетельствует о том, что в настоящее время ОАО «Газпром» при переходе от металлосберегающей технологии, что имело место в начальный период создания ЕСГ, к энергосберегающей, не имеет «своего» — основного типа газотурбинного энергопривода, в полной мере отвечающим требованиям энергосберегающей технологии транспорта газа. Получивший в свое время наибольшее распространение на газопроводах агрегат типа ГТК-10 в настоящее время требует реконструкции, хотя бы в части обоснования использования параметров регенеративного цикла установки и оценки использования на газопроводах подобных агрегатов в целом.

Стремление эксплуатационного персонала КС уменьшить расходы энергии на нужды перекачки газа приводят в целом ряде случаев к модернизации и реконструкции уже установленных агрегатов с целью улучшения их экономических показателей. Сюда прежде всего следует отнести перевод без регенеративных установок типа ГТН-25И и ГТН-10И для работы по регенеративному циклу, создание установок парогазового цикла типа «Бутек» на установках типа ГТА-Ц-6,3 и т.п.

В последние годы развитие энергосберегающих технологий газа при транспорте газа по газопроводам вновь привлекает внимание к обоснованию использования регенеративных ГТУ на газопроводах, сопоставлению без регенеративных и регенеративных агрегатов, возможности использования и других теплотехнических мероприятий, способствующих снижению энергозатрат на транспорт газа по газопроводам.

У каждого из указанных типов привода компрессорных станций имеются свои достоинства и недостатки, потенциальные возможности и ограничения по дальнейшему развитию.

К существенным преимуществам ГПА с газотурбинным типом привода следует отнести прежде всего высокую удельную мощность на единицу массы, возможность регулирования подачей технологического газа за счет изменения частоты вращения силовой турбины ГТУ, возможность использования перекачиваемого газа в качестве топлива, относительно малый расход воды и масла сравнительно, например с поршневыми двигателями внутреннего сгорания, непосредственное вращательное движение и полная уравновешенность, что исключает необходимость в использовании мощных фундаментов, реальные возможности дальнейшего улучшения основных показателей ГТУ и, прежде всего, ее КПД.

К недостаткам большинства эксплуатируемых газотурбинных установок на газопроводах следует отнести относительно низкий их эффективный КПД и высокий уровень шума, особенно в районе воздухозаборной камеры ГТУ.

Следует однако отметить, что газотурбинную установку на газопроводах необходимо рассматривать как агрегат, практически вырабатывающий два вида энергии: механическую на валу нагнетателя и тепловую в форме тепла отходящих газов, которую можно и нужно эффективно использовать для отопления служебных помещений КС в осенне-зимний период их эксплуатации и для других целей теплофикации.

В настоящее время заводы-изготовители ГПА с газотурбинным приводом осваивают производство газовых турбин нового поколения мощностью 6-25 мВт с КПД на уровне 32-36%. К таким агрегатам в первую очередь следует отнести ГПА типа ГТН-25-1, ГПА-Ц-6,3 с двигателем НК-14, ГПА-Ц-16 с двигателями АЛ-31, НК-38СТ и др. (табл. 5.2) [8].

Таблица 5.2

Показатели перспективных газотурбинных установок нового поколения

| Марка ГПА | Марка двигателя | Тип двигателя | Мощность, МВт | КПД,% | Тем-ра перед ТВД, 0С | Степень сжатия в цикле |

| ГПА-2,5 ГПУ-6 ГПА-Ц-6,3А ГТН-6У ГПА-Ц-6,3Б ГПУ-10А ГПА-12 «Урал» ГПА-Ц-16С ГПА-Ц-16Л ГПА-Ц-16А ГТНР-16 ГТН-25-1 ГПА-Ц-25 ГПУ-25 | ГТГ-2,5 ДТ-71 Д-336 ГТН-6У НК-14СТ ДН-70 ПС-90 ДГ-90 АЛ-31СТ НК-38СТ — — НК-36СТ ДН-80 | Судовой Судовой Авиа Стацион. Авиа Судовой Авиа Судовой Авиа Авиа Стацион. Стацион. Авиа Судовой | 2,5 6,3 6,3 6,3 8,0 10,0 12,0 16,0 16,0 16,0 16,0 25,0 25,0 25,0 | 30,5 30,0 30,5 30,0 35,0 34,0 34,0 33,7 36,8 33,0 31,0 34,5 35,0 | 13,0 13,4 15,9 12,0 10,5 17,0 15,8 18,8 18,1 25,9 7,0 13,0 23,1 21,8 |

Рассмотрение данных табл. 5.2 показывает, что и на ближайшую перспективу основными типами газотурбинного энергопривода на газопроводах останутся стационарные, судовые и авиационные агрегаты, причем последние будут использоваться все в большем и большем количестве.

Дата добавления: 2016-11-26; просмотров: 5416;

Источник: https://poznayka.org/s72020t1.html

Основные функции и сферы применения газоперекачивающих агрегатов (ГПА)

Для промышленной обработки и подготовки природного газа на компрессорных станциях используют газоперекачивающие агрегаты. Подобные установки являются неотъемлемой частью оборудования подземных хранилищ и газопроводов.

В состав газоперекачивающего оборудования входят такие основные элементы как нагнетатель природного газа (компрессор) и его привод, всасывающее устройство, выхлопное устройство, маслоуказатель (примеры здесь https://masloukazatel.com) и другие масляные коммуникации, топливовоздушные коммуникации, дополнительное оборудование, автоматика.

Виды и устройство ГПА

В зависимости от и типа используемого в газоперекачивающем оборудовании нагнетателя и типа привода, можно определить вид ГПА и основную сферу его применения. Наиболее востребованными в газовой промышленности считаются ГПА с поршневыми газомоторными компрессорами, а также с центробежными компрессорами для предварительного сжатия природного газа.

Что касается привода, то в производстве ГПА может быть использован газовый ДВС, газотурбинный и электродвигатель, в зависимости от чего агрегаты делятся на электроприводные, газотурбинные и газовые соответственно.

При этом газоперекачивающие агрегаты с газотурбинным двигателем подразделяют на ГПА со стационарной газотурбинной установкой и с приводами от газотурбинных двигателей авиационного и судового типов.

Говоря об устройстве поршневого ГПА, следует указать на тот факт, что чаще всего оно подразумевает установку газомоторный или электродвигатель (двух-, или четырехтактный). В таком агрегате стандартно используется горизонтальный поршневой нагнетатель.

Сферы применения

В зависимости от типа нагнетателя – низкого, высокого или среднего давления, меняется сфера применения ГПА.

Если речь идет о компрессорах с давлением от 0,3 до 2 МПа (низкое давление), то такое газоперекачивающее оборудование может быть использовано на центральных компрессорных станциях для транспортировки нефтяного газа с месторождений или природного газа с истощённых месторождений. Иногда ГПА с нагнетателями низкого давления применяют для подачи искусственных газов на компрессорных станциях.

ГПА с компрессорами среднего давления (от 2 до 5 МПа), устанавливают с целью прироста пропускной способности газа на промежуточных нагнетательных станциях. Если речь идет о газоперекачивающих агрегатах высокого давления (от 9,8 до 12 МПа), то такое оборудование чаще всего применяется при закачке природного газа в подземные хранилища.

Источник: https://shkval-antikor.ru/mess1120.htm

Газоперекачивающие агрегаты

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Кафедра «Сооружение и ремонт нефтегазопроводов и газонефтехранилищ»

Курсовой проект

на тему

«Газоперекачивающие агрегаты»

Студент группы МСТ-31-11-01 ________________Янтурин А.С.

(подпись, дата)

Доцент ______________Коновалов Н.И.

(подпись, дата)

Уфа – 2012

Оглавление

Введение 3

Газоперекачивающие агрегаты 4

Факторы, влияющие на ускорение в строительстве компрессорных станций 5 Предпосылки создания блочно-контейнерного газоперекачивающего агрегата с авиаприводом 9

Схема ГПА 13

Газоперекачивающие агрегаты серии «УРАЛ» 16

Газоперекачивающий агрегат ГПА-16Р «Уфа» 19

Зарубежный опыт применения газоперекачивающих агрегатов с авиаприводом 23

Заключение 24

Список литературы 25

Введение

Значительное увеличение объемов добычи и транспортировки газа в нашей стране является одной из важных народнохозяйственных задач. Решение этой задачи связано с необходимостью быстрого увеличения числа и мощности компрессорных станций, сокращения сроков их строительства.

В нашей стране впервые созданы и успешно эксплуатируются газоперекачивающие агрегаты с приводом авиационного типа. Примечательно то, что в качестве привода этих агрегатов применены двигатели, отработавшие ресурс в авиации.

Это позволило при создании Привода использовать в его конструкции большую часть сложных узлов и деталей авиационного двигателя и тем самым сэкономить значитёльное количество жаропрочных никелесодержащих легированных сплавов.

Перевод работы авиационного двигателя вместо керосина на природный газ, потребовал проведения большого комплекса научно-исследовательских и инженерно-конструкторских работ по отработке камеры сгорания, свободной турбины, топливных агрегатов и системы автоматического регулирования.

Создание впервые в отечественной практике на базе авиационных двигателей легких, мобильных газоперекачивающих агрегатов в блочно-контейнерном исполнении явилось значительным творческим вкладом в развитие базовой промышленности, позволившим осуществить кардинальный пересмотр традиционных технических решений в области применения газотранспортного оборудования на базе создания качественно новой техники, ускорить строительство компрессорных станций и тем самым значительно расширить сеть магистральных газопроводов и повысить их производительность.

Первые промышленные отечественные агрегаты с авиационным приводом начали эксплуатироваться в 1974 г.

За это время накоплен немалый производственный, строительный и эксплуатационный опыт, который в совокупности с практикой эксплуатации имеющихся в нашей стране зарубежных газоперекачивающих агрегатов с приводом авиационного типа бесспорно представляет интерес для широкого круга специалистов машиностроения и специалистов газовой промышленности.

Газ должен быть доставлен потребителям самым оптимальным и экономически эффективным путем с соблюдением все возрастающих требований по повышению надежности и безопасности поставок. Он транспортируется по магистральным газопроводам под высоким давлением (от 50 до 75 кг/см2).

Газоперекачивающий агрегат (ГПА) (a. gas pumping plant; н. Gasverdichteranlage, Gaskompressor, Gasverdicht eraggregat; ф. groupe de pompage de gaz; и.grupo de bombeo de gases) — предназначен для компримирования природного газа на компрессорных станциях газопроводов и подземных хранилищ.

ГПА состоит из нагнетателя природного газа, привода нагнетателя, всасывающего и выхлопного устройств (в случае газотурбинного привода), систем автоматики, маслосистемы, топливовоздушных и масляных коммуникаций и вспомогательного оборудования.

ГПА различают: по типу нагнетателей — поршневые газомоторные компрессоры (газомотокомпрессоры) и ГПА c центробежными нагнетателями; по типу привода — ГПА c газовым двигателем внутреннего сгорания (газомоторные двигатели), c газотурбинным приводом, c электроприводом.

ГПА c газотурбинным приводом, в свою очередь, подразделяются на агрегаты co стационарной газотурбинной установкой и c приводами от газотурбинных двигателей авиац. и судового типов

Факторы, влияющие на ускорение в строительстве компрессорных станций

Создание впервые в отечественной практике на базе авиационных двигателей легких, мобильных газоперекачивающих агрегатов в блочно-контейнерном исполнении явилось значительным творческим вкладом в развитие газовой промышленности, позволившим осуществить: ввод ускоренными темпами (в 2-3 раза быстрее стационарных) компрессорных станций с этими агрегатами, что определило высокие темпы вывода газопроводов на проектную мощность и позволило ликвидировать «узкие» места в единой системе газоснабжения страны;

высокую степень надежности работы агрегатов с авиаприводом при любых наружных температурных условиях;

возможность отказаться от строительства фундаментальных корпусов и капитальных сооружений;

значительную экономию дорогостоящих легированных никеле — и титаносодержащих металлов;

транспортировку блоков агрегатов в полной заводской готовности железнодорожным, автомобильным и воздушным транспортом в труднодоступные районы.

Рост протяженности газовых магистралей, связанный с перемещением сырьевой базы отрасли в труднодоступные места Западной Сибири, резко усложнил сооружение и ввод в эксплуатацию магистральных газопроводов и особенно компрессорных станций, которые всегда являлись «узким» местом при строительстве и выводе газопроводов на проектную мощность.

Причина заключалась в том, что строительство компрессорных станций основывалось на использовании главным образом стационарных газотурбинных установок, создание и развитие которых базировалось на применении металлоемких газотурбинных приводов, неполно напорных нагнетателей, толстостенных литых корпусов, тяжелых роторов барабанного типа, а для подшипников скольжения требовалось большое развитое маслохозяйство.

Изложенные причины длительности строительства компрессорных станций со стационарными агрегатами и трудность их обслуживания показали, что ускорение строительства компрессорных станций и, тем самым, повышение эффективности транспортировки газа, возможно только благодаря созданию качественно новой техники.

В результате проведенных работ был создан газоперекачивающий агрегат ГПА-Ц-6,3 в блочно-контейнерном исполнении мощностью 6,3 тыс. кВт с приводом от газотурбинного двигателя авиационного типа со свободной турбиной. Основа конструкции привода этого газоперекачивающего агрегата — двигатель, отработавший ресурс в авиации.

Первые промышленные агрегаты с авиационным приводом уже в сентябре 1974 г. начали работать на Красноармейской и Бурдыгинской компрессорных станциях газопровода Оренбург—Куйбышев, а в конце 1974 г.

и на Оханской компрессорной станции газопровода Нижняя Тура—Пермь—Горький—Центр. В 1977 г., т. е.

на четвертом году эксплуатации, агрегаты ГПА-Ц-6,3 достигли и превзошли по ряду показателей надежности стационарные газотурбинные машины.

В короткие сроки агрегаты с авиаприводом, благодаря их высоким положительным качествам (блочная компоновка, малая масса, удобства транспортировки, простота монтажа и эксплуатации, высокая надежность в работе), нашли широкое применение в газовой промышленности. В настоящее время на 55 компрессорных станциях находятся в эксплуатации 290 таких агрегатов (рис. 1). Кроме того еще на 15 компрессорных станциях 60 агрегатов находится в монтаже и 40 агрегатов проходят пуско-наладочные работы.

Строительство компрессорных станций со стационарными агрегатами суммарной мощностью 40—50 тыс. кВт по существующим нормам занимает 16—19 мес., а трудозатраты достигают 120 тыс. чел/дней.

Это вполне объяснимо, так как компрессорная станция со стационарными агрегатами представляет собой промышленное предприятие со сложным комплексом взаимосвязанных производственным процессом зданий, сооружений, машин, установок, запорной арматуры и коммуникаций с соответствующим технологическим и энергетическим оборудованием. Типовая компрессорная станция со стационарными агрегатами включает компрессорный цех, Который размещается в двухпролетном фундаментальном здании/Компрессорный цех представляет собой двухэтажное здание, на первом этаже которого располагается маслохозяйство газоперекачивающих агрегатов с баками, холодильниками, насосами, а на втором этаже— газоперекачивающие агрегаты (газотурбинные установки, нагнетатели и другое технологическое оборудование).

Естественно, что для возведения таких зданий и монтажа тяжеловесного оборудования нужны значительные строительные отряды и сложная строительная техника, а для обслуживания компрессорных станций требуется большой обслуживающий персонал. В свою очередь для людей требуется строительство жилых домов и объектов культурно-бытового назначения. А все это сооружать на Севере и в Сибири сложно и дорого.

Большой объем строительно-монтажных работ на компрессорных станциях со стационарными агрегатами приводит к тому, что ввод в эксплуатацию компрессорных станций отстает от ввода магистральных газопроводов, в результате значительно задерживается вывод газопровода на проектную мощность.

Внедрение же газоперекачивающих агрегатов с авиаприводом в связи с тем, что они изготавливаются в контейнерном варианте и в полной заводской готовности, не требует строительства громоздких зданий и сокращает сроки строительства и ввод в эксплуатацию компрессорных станций с такими агрегатами в 2,5—3 раза.

Созданию агрегатов ГПА-Ц-6,3 с газотурбинным приводом авиационного типа предшествовало проведение значительного объема научно-исследовательских, конструкторских и доводочных работ по созданию авиационного привода на базе авиационных двигателей, выработавших ресурс на самолетах.

Был заново спроектирован и доведен газотурбинный привод НК-12СТ со свободной турбиной на базе двигателя НК-12МВ.

Большие конструктивные доработки и научно-исследовательские работы были проведены по узлам турбины газогенератора, камеры сгорания и топливно-регулирующей аппаратуры, что позволило перевести работу двигателя с керосина на газ.

Была вновь разработана свободная турбина, обеспечивающая работу нагнетателя природного газа и дающая возможность широкого обеспечения диапазона регулирования его оборотов.

При этом при проектировании двигателя был заложен принцип максимальной унификации с базовым авиационным двигателем, что позволило использовать при изготовлении двигателей НК-12СТ основные узлы и детали серийных авиационных двигателей. Это дало возможность в короткие сроки изготовить опытные экземпляры двигателей, затратить минимальное время на их доводку.

Применение авиационных двигателей в качестве приводов в газоперекачивающих агрегатах позволило впервые в стране организовать принципиально новый, технологически отработанный их ремонт на заводах-изготовителях, а не на компрессорных станциях, что дало возможность сократить в 3—4 раза сроки капитального ремонта по сравнению со стационарными газотурбинными приводами и значительно улучшить качество ремонта. Кроме того, отпала необходимость организации ремонтных мастерских на компрессорных станциях и значительно уменьшился штат обслуживающего персонала, что особенно важно для труднодоступных северных районов прохождения газопроводов.

Тот факт, что создание авиапривода для агрегатов ГПА-Ц-6,3 было предусмотрено на базе авиационного двигателя, обеспечило его высокую надежность и большую экономическую эффективность от внедрения в народное хозяйство.

Достаточно сказать, что межремонтный ресурс авиапривода доведен в 1975 г. с 4 тыс. до II тыс. ч в настоящее время, а общетехнический ресурс — до- 33 тыс. ч. Лидерные двигатели в составе агрегата наработали без ремонта до 30 тыс. ч, что дает возможность, дальнейшего увеличения их ресурса.

Незначительная масса авиапривода по сравнению с газотурбинным приводом стационарного агрегата (3,5 и 46,5 т соответственно) позволяет в 3—5 раз быстрее выводить агрегат на рабочий режим во время запуска и значительно сокращать расход пускового газа и время прогрева авиапривода. Конструкция отечественного авиапривода позволяет обеспечивать его запуск: и надежную работу при любых температурах окружающего воздуха (от —50 до + 45 °С).

Источник: https://freepapers.ru/106/gazoperekachivajushhie-agregaty/221615.1452370.list1.html