Компрессорные станции. Дожимная компрессорная станция

Компрессорное оборудование (станции) к настоящему времени получило широкое распространение во многих отраслях промышленности, а также используется в медицине и фармацевтике, в сфере технического обслуживания автомобилей, в качестве источника сжатого воздуха для пневмоинструмента и т.д.

Увеличение потребностей в сжитых газах породило множество типов компрессоров, отличающихся по конструкции, принципу действия и рабочим характеристикам.

Компрессорное оборудование (станции) обычно относят к вспомогательному, то есть оно не принимает непосредственного участия в производственном процессе, однако это не мешает ему быть неотъемлемой и необходимой для функционирования частью производственных линий и различных технических систем.

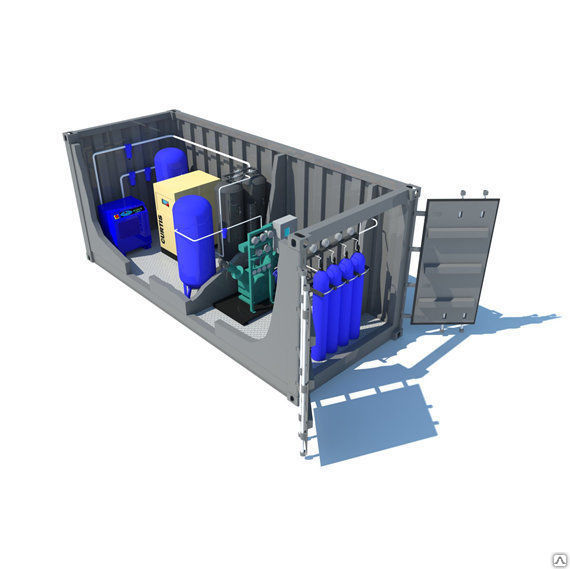

Поскольку зачастую нет необходимости интегрировать сам компрессор в технологическую линию, а требуется лишь подведение сжатого газа, производимого им, то рациональным решением является объединить компрессор и его вспомогательное оборудование в единый агрегат, который может быть приобретен, установлен и подключен как единое целое. Это позволяет упрощать процессы проектирования и обслуживания оборудования. Совокупность устройств, предназначенных для выработки сжатого газа, включающих компрессор, установленный на едином основании с двигателем, передачей и другим вспомогательным оборудованием, называется компрессорной установкой.

Другой причиной создания компрессорных установок послужила необходимость иметь мобильный источник сжатого газа.

К примеру, для питания переносного пневмоинструмента, снабжение сжатым воздухом которого, очевидно, является неудобным, или для временных установок по добыче полезных ископаемых, таких как нефть и газ, развертываемые в удаленных и труднодоступных районах.

Мобильность в этом случае может подразумевать как возможность перевозки компрессорной установки транспортом без необходимости сложно монтажа в месте назначения, так и оснащение самой установки приспособлениями для передвижения, к примеру, колесами.

Конструкция

Разнообразие компоновок компрессорных станций и установок очень велико, что обусловлено широкими возможностями по сочетанию отдельных элементов. Сам набор этих элементов может сильно меняться от случая к случаю, однако можно выделить ряд основных:

- основание;

- компрессор;

- двигатель;

- механическая передача;

- ресивер.

Без компрессора, очевидно, станция не способна выполнять свою основную функцию, а в свою очередь его работа невозможна без подведения механической энергии от привода.

Ресивер служит в качестве промежуточной емкости для сжатого газа и позволяет сглаживать пульсацию выходного потока. В некоторых случаях наличие ресивера не является необходимым, и он может не входить в состав станции.

Основание служит базой для размещения прочего оборудования, причем ее роль может брать на себя ресивер, если это позволяют вес и габариты компрессора и привода.

Количественный состав элементов компрессорной станции также меняется в зависимости от требований выполняемой задачи. Если сжимаемый газ сильно загрязнен, либо же степень его загрязнения может возрастать время от времени, то устанавливаются дополнительные фильтры, которые могут работать постоянно или подключатся к работе по мере необходимости.

Возможны случаи, в которых компрессорная установка должна работать бесперебойно в течение длительного времени, то есть оборудование не может быть остановлено для ремонта и технического обслуживания. В качестве решения этой проблемы наряду с рабочим компрессором или компрессорами располагают дополнительную резервную единицу.

При этом становится возможным техническое обслуживание станции без прекращения ее работы. К тому моменту, когда одно из рабочих устройств начинает требовать ремонт, его исключают из общей линии потока газа, а на его место подключают резервный компрессор, что позволяет при сохранении производительности установки произвести необходимые работы по обслуживанию.

Далее исключение устройств из линии общего потока может чередоваться, чтобы обеспечить цикличность их работы и остановов.

Помимо основных элементов станция может быть по необходимости дооборудована самыми разными вспомогательными системами и устройствами. Для увеличения срока службы основного оборудования применяются системы смазки и охлаждения (масляные или воздушные), а также различные фильтры для газовой среды, устанавливаемые как до компрессора, так и после него.

Если от станции требуется обеспечивать поток сжатого газа с переменным давлением и расходом, то в ее конструкцию добавляют систему контрольно-измерительных приборов и автоматики (КИПиА), а также интерфейсы управления.

В случае, когда компрессорная установка представляет собой отдельный модуль, эксплуатируемый в тяжелых климатических условиях, его комплектуют также системами отопления и вентиляции для поддержания оптимальных условий внутри.

Классификация

В силу сложности своей конструкции компрессорные станции имеют крайне обширную классификацию, которая может выстраиваться на основе классификаций ее составных частей. Конечно же, основополагающей будет являться деление по применяемому компрессору, введу чего установки можно разделить на:

- объемного типа;

- динамического типа.

В первой группе используются такие компрессоры как поршневой, мембранный, пластинчатый, винтовой и т.д.

Сжатие газа путем уменьшения объема рабочей камеры, приводящее к увеличению давления внутри нее, позволяет компрессорным установкам такого типа развивать значительное давление на выходе.

Во второй группе применяют центробежные, осевые и струйные компрессоры, в которых повышение давления достигается путем увеличения кинетической энергии газового потока, которая затем частично переходит в потенциальную энергию давления.

Также классификацию можно проводить в разрезе основных характеристик компрессора. К таким основным характеристикам относят:

- создаваемое давление;

- обеспечиваемая производительность.

В зависимости от давления компрессоры делят на сверхвысокого (более 100 МПа), высокого (от 10 до 100 МПа), среднего (от 1,2 до 10 МПа) и низкого (от 0,15 до 1,2 МПа) давления. По производительности (расходу) деление проводят следующим путем: малой (до 10 м3/мин), средней (от 10 до 100 м3/мин) и большой (более 100 м3/мин) производительности.

Вторым по важности элементом компрессорной станции является привод компрессора, куда входит сам двигатель и механическая передача, переносящая крутящий момент с вала двигателя на вал компрессора. В этом случае могут выделять следующие компрессорные установки: с дизельным, бензиновым, электрическим и т.д. двигателем, а по типу их соединения с компрессором: с ременной, цепной, зубчатой и т.п.

передачей. Такая классификация особенно важна для мобильных компрессорных установок, поскольку не все источники энергии могут быть доступны в зависимости от места использования. Так на удаленных от линий электропередач участках проще и целесообразнее будет использование компрессорной установки, работающей от жидкого или газообразного топлива, которые может быть доставлено отдельным транспортом.

Важной особенностью компрессорных установок является возможность сделать их передвижными, в связи с чем выделяют:

- стационарные установки;

- мобильные установки.

Мобильные установки могут иметь самую разную подвижную базу, начиная от небольших роликов и заканчивая закрытым прицепом для автомашины. Конкретный выбор будет зависеть от места использования и назначения установки.

Для автосервиса будет достаточно установить компрессор и все необходимые элементы на подвижную платформу, которую может вручную перемещать работник в пределах помещения, в то время как мощный и габаритный компрессор, используемый для питания сжатым воздухом строительного инструмента, будет предпочтительнее разместить в грузовом прицепе или на раме самого автомобиля.

В общем случае в зависимости от тип платформы, на которой расположено оборудование компрессорные установки могут быть установлены на:

- ресивере;

- прицепе (одноосном или двухосном; закрытом или открытом);

- раме (закрытой или открытой).

Вариант с размещением компрессора, двигателя и передачи непосредственно на ресивере является весьма распространенным, поскольку установка выходит компактной и обеспечивающей легкий доступ к отдельным частям для осмотра и ремонта. Кроме того, ее можно сделать мобильной, если оснастить ресивер колесами.

Наиболее крупные и сложные компрессорные установки размещаются на рамах, установленных на фундаменте.

Вся конструкция может представлять из себя отдельный модуль с встроенной вентиляцией и отоплением, что позволяет перемещать такую установку с помощью транспорта и использовать при любых погодных и климатических условиях.

Области применения

Среди многообразия назначений компрессорных станций и установок можно выделить несколько основных направлений. Одно из них – обеспечение сжатым воздухом различного пневмоинструмента. В этой области наиболее востребованы мобильные станции, применяемые дорожными и строительными службами. Также это могут быть мобильные или стационарные краскопульты и установки пескоструйной обработки.

Вторым большим направлением является снабжение сжатым газом (в том числе воздухом) различного оборудования на предприятиях и производственных линиях.

Это могут быть пневматические прессы, пневмомоторы, крановое оборудование, регулировочно-запорная арматура и т.д.

Поскольку такие потребители сжатого воздуха являются преимущественно крупными объектами, установленными на фундаменте, то соответствующие компрессорные станции делают стационарными, адаптированными под работу с конкретным оборудованием.

В химической технологии компрессорные установки служат для подачи сжатых газов в аппараты химического синтеза, поэтому к ним предъявляются дополнительные требования по химической и коррозионной стойкости к нагнетаемому газу, а также к уровню герметизации и взрывобезопасности.

В то же время почти повсеместно на предприятиях присутствуют линии сжатого азота, который используется для продувки аппаратов и трубопроводов.

Преимущество азота в этом случае обуславливается инертностью этого газа, его доступностью и возможностью получения из атмосферного воздуха путем мембранного разделения или фракционной перегонки.

Атмосферный воздух или чистый кислород под давлением также применяется для проведения реакций химического синтеза в качестве окислителя. Последнее широко используется в металлургии, что делает компрессорные станции востребованными и в этой области.

Источник: https://intech-gmbh.ru/gas_booster_station/

Фотографии строительства дожимной компрессорной станции (ДКС) ПГУ. Дожимные компрессорные станции. Винтовые, поршневые, центробежные компрессоры

Фотографии других объектов ПГУ:

Главный корпус ПГУ

Градирня

Щит управления

Котел-утилизатор

Противопожарная насосная станция (ППНС)

Паротурбинная установка (ПТУ)

Газотурбинная установка (ГТУ)

Канализационная насосная станция (КНС)

Дожимные компрессорные станции (ДКС)

Дожимные компрессорные станции (ДКС) функционируют в электроэнергетике, нефтегазовой отрасли, нефтегазохимии и других отраслях промышленности. Объединяет их одно. ДКС – это важнейшее технологическое звено в подготовке газа.

Компрессорные Станции предназначены для компримирования природного газа при его транспортировании и хранении.

Каждый проект по применению ДКС создается на основании требований заказчика и реализуется индивидуально. Разработка инженерного решения и комплектация оборудования проводятся с учетом типа и состава исходного газа, условий эксплуатации, параметров сопряженного оборудования, области применения.

Сфера применения компрессорных установок и дожимных компрессорных станций определяется двумя основными направлениями:

- подготовка топливного газа для турбин парогазовых установок и газотурбинных электростанций различной мощности;

- подготовка попутного (ПНГ) и низконапорного (ННГ) нефтяного газа при различных способах его использования.

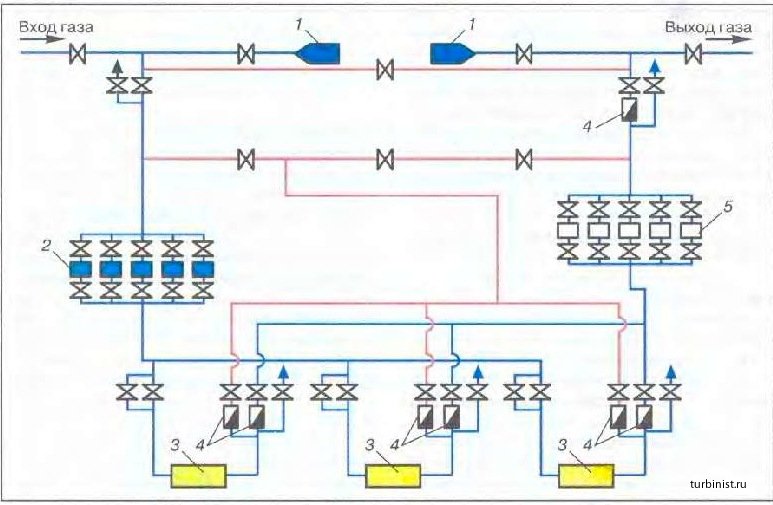

По виду выполняемых работ выделяют головные компрессорные станции, линейные компрессорные станции магистральных газопроводов, компрессорные станции подземных газовых хранилищ, компрессорные станции для закачки природного газа в пласт, а также дожимные компрессорные станции (ДКС). Последние служат для обеспечения работы газового промысла в период компрессорной эксплуатации газового месторождения.

Подключение ДКС позволяет поддерживать рабочее давление на входе головной компрессорной станции, а также обеспечивать транспортировку газа различным потребителям (химический комбинат, теплоэлектростанции и т.д.); повышать коэффициент извлечения газа из залежи и др.

ДКС размещают на установках подготовки газа (УКПГ): первая ступень сжатия до турбодетандеров, вторая — после них; при использовании на УКПГ адсорбционной и абсорбционной установок осушки газа станции устанавливают до этих установок.

Применяются варианты размещения ДКС: на каждой УКПГ, одна компрессорная станция на несколько УКПГ, на все УКПГ и др. В некоторых случаях рационально сооружать ДКС на площадке межпромыслового газосборного пункта.

Режим эксплуатации ДКС характеризуется непрерывным изменением степени сжатия газа; расхода газа, перекачиваемого одним газоперекачивающим агрегатом (ГПА) и всей ДКС; увеличением со временем мощности последних; необходимостью регулирования подачи газа; сравнительно небольшими сроками эксплуатации.

Компоновка ГПА на ДКС со временем меняется. В начальный период компрессорной эксплуатации месторождения мощность силового привода компрессоров используется не полностью, поэтому на ДКС устанавливают агрегаты различной единичной мощности и производительности.

Компрессор — это устройство, задача которого увеличить уровень давления, а также сжатие воздуха или газа.

На сегодняшний день на рынке представлены разные типы компрессоров, что позволяет подобрать компрессор нужной конструкции для конкретной цели.

Дожимные Компрессорные Станции (ДКС) комплектуются компрессорами различных типов — винтовыми, центробежными, поршневыми.

ДКС подразделяются на типы, в зависимости от их мощности, функционального назначения, особенностей конструкции, типа привода и других технических характеристик.

Компрессорная станция может быть предназначена для сжатия различных сред.

Газовые компрессоры предназначены для сжатия азота, пропан-бутана, кислорода. Воздушные — для подачи сжатого воздуха различным потребителям.

В качестве привода компрессоров могут использоваться электродвигатели, газовые турбины и двигатели внутреннего сгорания.

В зависимости от конструктивного исполнения, габаритов и эксплуатационных условий компрессорные станции можно разделить на стационарные и мобильные, по конструкции используемого привода — на станции со встроенным или внешним приводом.

В зависимости от параметров подаваемого воздуха или газа (качества, объема, максимального давления) компрессоры делятся на разные категории.

Конструктивно для некоторых типов ДКС требуется водяная или воздушная система охлаждения.

Винтовые компрессоры (ВК)

Винтовые компрессоры имеют высокие эксплуатационные характеристики, простоту эксплуатации и обслуживания, надежность конструкции, относительно небольшие габариты и низкий уровень шума. По своим характеристикам, ВК (ротационные) существенно превосходят поршневые или центробежные компрессоры.

На сегодняшний день, ДКС с ВК активно используются в высокотехнологичных производственных процессах. Существует 2 конструктивных решения такой ДКС — с двойным или одинарным винтом.

Главная особенность ВК — возможность обеспечения фиксированной степени сжатия газа. Необходимое рабочее давление обеспечивается геометрическими параметрами камеры сжатия. Современные ВК имеют несколько дискретных степеней сжатия, которые можно оперативно выбираться, исходя из имеющейся потребности.

С целью повышения эффективности работы ВК и снижения потерь воздуха, используется впрыск масла в рабочий объем агрегата. Данная мера позволяет сохранять герметичность, обеспечивает должную смазку трущихся поверхностей, снижает шум, обеспечивает охлаждение электродвигателя компрессора холодильника вместе с используемым хладагентом — это особенно важно на последних ступенях сжатия.

Это позволяет эффективно использовать ВК в пневмосистемах, с возможностью значительных колебаний температуры и давления.

ВК не требуют специального обслуживающего персонала, обладают небольшими эксплуатационными издержками, характеризуются высокой надежностью и долговечностью. Вследствие многообразия типоразмеров ВК успешно функционируют как на малых, так и на очень крупных производствах.

Недостатки винтовых компрессоров

Наличие точных механизмов требуют тщательного выполнения технических требований в процессе эксплуатации.

Необходима масляная система с элементами охлаждения.

При малой загруженности компрессора (1/5 номинальной мощности), на всасывающем участке существенно снижается КПД.

Поршневые компрессоры (ПК)

Поршневые компрессоры широко распространены на промышленных и добывающих предприятиях. ПК работают по принципу нагнетания сжатого воздуха в цилиндрах посредством поршня, совершающего возвратно-поступательные движения.

Преимуществом ПК является простота конструкции, что повышает надежность, и, как следствие, простота технического обслуживания. Любая деталь может быть заменена при необходимости ремонта достаточно быстро, что снижает время простоя в сравнении с другими компрессорами.

ПК мобильны и могут производить сжатый воздух с очень высокими показателями давления.

Модификации ПК функционируют без подачи масла, что обуславливает высокую степень чистоты воздушных масс на выходе.

Стоимость ПК ниже при прочих равных параметрах в сравнении с компрессорами других типов.

Поршневые ДКС в отличие от винтовых ДКС в ряде случаев способны создать требуемое рабочее давление только путем 2-хступенчатого сжатия.

Недостатки поршневых компрессоров (ПК)

Уровень шума ПК достаточно высок. Для снижения уровня шума в конструкции ПК используется специальный кожух.

Центробежные компрессоры (ЦК)

Центробежные компрессоры работают, основываясь на принципе сжатия газов под воздействием центробежных сил. ЦК могут работать на 2-х и даже 4-х ступенях сжатия. Применяются ЦК преимущественно при необходимости получения больших объемов сжатого воздуха.

Конструкцию ЦК составляют ротор с симметричными рабочими колесами и корпус. 6-ступенчатый ЦК делится на 3 отсека. Воздуху или смеси газов во время работы ЦК сообщается движение при помощи центробежных сил. Газ смещается к периферии рабочего колеса, сжимается и, одновременно с этим, приобретает определенную скорость движения.

Далее, в кольцевом диффузоре происходит преобразование кинетической энергии в потенциальную. После этого воздух или другая смесь газов поступают в следующую ступень агрегата. Показатель максимального давления, которого можно достичь на одной ступени определяется прочностью рабочих колес, способных допустить скорость до 280 м/сек.

Потребляемая мощность, показатели давления и коэффициент полезного действия напрямую зависят от производительности ЦК.

Регулировать работу ЦК можно при помощи дросселирования газа на стороне всасывания или изменения частоты вращения ротора.

Фотографии строительства дожимной компрессорной станции (ДКС) ПГУ

Источник: https://www.gigavat.com/pgu_foto8.php

Дожимная компрессорная станция

Справка:

ДКС-1 является самой мощной дожимной компрессорной станцией из эксплуатируемых ПАО «Газпром» в .

Дожимная компрессорная станция (ДКС) — это комплекс сооружений и оборудования для закачки газа в в летний период либо отбора голубого топлива в зимний период.

Для чего она нужна?

Дожимные компрессорные станции монтируются на .

Оборудование ДКС выполняет две основные функции — транспортировку газа от непосредственно в или отбор голубого топлива для перекачки конечным потребителям.

Как правило, отбор газа дожимная компрессорная станция обеспечивает в зимний период, после чего природный газ распределяется для последующей транспортировки.

Отличительной особенностью ДКС является высокая степень сжатия и применение в конструкции более эффективных очистительных устройств, среди которых пылеуловители, фильтр-сепараторы и абсорберы.

В результате дожимная компрессорная станция улучшает подготовку голубого топлива, которое поступает из в .

Кроме голубого топлива, на дожимной компрессорной станции осуществляются процессы очистки, охлаждения, осушки и замера газа.

При отборе газ из проходит по входным шлейфам на установки очистки, в которых он очищается от взвешенных твердых частиц и капельной влаги. Далее голубое топливо поступает в компрессорный цех первой ступени сжатия.

После газ охлаждается в аппаратах воздушного охлаждения (АВО) первой ступени и попадает в компрессорный цех второй ступени сжатия.

Дальше голубое топливо охлаждается на АВО газа второй ступени и поступает в цех осушки, после чего замеряется и направляется по выходным шлейфам в магистральный газопровод — непосредственно к потребителю.

Как у нас?

ООО «Газпром трансгаз Ставрополь» эксплуатирует две дожимные компрессорные станции — ДКС-1 и ДКС-2. Обе станции находятся в зоне ответственности Ставропольского ЛПУМГ и работают в составе Северо-Ставропольского ПХГ.

ДКС-1 — производственный объект с двумя ступенями компримирования по двенадцать газоперекачивающих агрегатов суммарной мощностью 216 МВт. На ДКС-2 также две ступени сжатия, но агрегатов больше — девять в каждой. Однако суммарная мощность станции меньше — 144 МВт.

Оба объекта выполняют функцию подачи газа в зимний период из Северо-Ставропольского (горизонт Хадум) в магистральную сеть предприятия. В летнее время перепуском газа без станции обеспечивают закачку голубого топлива в ПХГ из системы магистральных газопроводов.

ООО «Газпром трансгаз Ставрополь»

Источник: https://stavropol-tr.gazprom.ru/press/proekt-azbuka-proizvodstva/dozhimnaya-kompressornaya-stantsiya/

Большая Энциклопедия Нефти и Газа

Cтраница 1

Дожимные компрессорные станции предназначены Ш1Я поддержания проектом разработки месторождения давления, обеспечивающего необходимую добычу газа на газовых и газо-конденсатных промыслах при падении пластового давления. [1]

Дожимные компрессорные станции вводятся в состав УКПГ для обеспечения рабочих параметров технологии промысловой обработки газа и поддержания давления подачи газа в магистральный газопровод. Они располагаются перед или после установок технологии. [2]

Дожимные компрессорные станции так же, как и другие объекты промысла, являются источником загрязнения окружающей среды. Наиболее существенным узлом ДКС, являющимся источником выбросов вредных веществ, являются выхлопные трубы турбоагрегатов, свечи пуска и свеча факела, через которую стравливается пропан-бутановая фракция при остановке агрегата. [3]

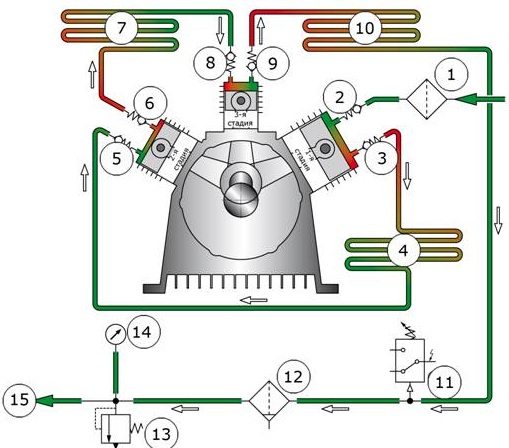

| Принципиальная схема комп-римирования газа. [4] |

Дожимная компрессорная станция включает машинный зал, блок охлаждения и сепарации га / за, систему циркуляции воды используемой для охлаждения газа и компрессора, и блок регенерации отработанных масел. [5]

| Принципиальная схема комп-римирования газа. [6] |

Дожимная компрессорная станция включает машинный зал, блок охлаждения и сепарации газа, систему циркуляции воды, используемой для охлаждения газа и компрессора, и блок регенерации отработанных масел. [7]

Дожимная компрессорная станция обеспечивает комприми-рование отбензиненного газа, поступающего с установки переработки, и подачу его в магистральные трубопроводы природного газа или другим потребителям.

Дожимная компрессорная станция состоит из машинного зала холодильных компрессоров и турбодетандера, а также наружной установки, в состав которой входит и наружное оборудование воздушной компрессорной.

[8]

Дожимные компрессорные станции ( ДКС), как известно, вводятся в эксплуатацию с целью увеличения темпов отбора из газовых и газоконденсатных залежей, пластовое давление в которых понижено настолько, что давление в промысловом коллекторе или в магистральном газопроводе ограничивает дебиты скважины. [9]

Межпромысловая дожимная компрессорная станция, введенная в эксплуатацию в 1975 г., осуществляет перекачку газа Ефремовского и Кегичевского месторождений. От МДКС газ подается в газопроводы ШПК и ЕДК. [10]

Вводдожимной компрессорной станции связан с большими капитальными вложениями и эксплуатационными затратами.

Отсрочить ввод компрессорной станции можно снижением потерь давления на пути движения газа: пласт — скважина — газосборная сеть. Наибольшие потери давления приходятся на ствол скважины.

Следовательно, чтобы отдалить ввод дожимной компрессорной станции, необходимо увеличивать диаметр скважины. [11]

Далее вводитсядожимная компрессорная станция, что обеспечивает сохранение постоянного уровня добычи ( ПД) при снижающемся устьевом давлении. [12]

Вопросы размещениядожимных компрессорных станций в технологической схеме подготовки газа решают на основе анализа технико-экономических показателей.

Так, ДКС первой ступени сжатия может быть размещена до турбохолодильной установки, ДКС второй ступени сжатия — после нее.

В случае если газ подготавливают к транспорту с помощью установок абсорбции или адсорбции, которые работают при определенном давлении, ДКС размещают до таких установок. [13]

С пускомдожимной компрессорной станции ( ДКС), которая устанавливается перед УКПГ, технология осушки и основные рабочие параметры остаются неизменными, но перед ДКС размещается узел предварительной сепарации, а после ДКС — воздушные холодильники, которые в условиях северных месторождений большую часть года могут обеспечивать оптимальную температуру газа, поступающего на абсорбционную осушку. [15]

Страницы: 1 2 3 4

Источник: https://www.ngpedia.ru/id477905p1.html

Описание работы дожимной компрессорной станции в составе газового промысла

Транспортируемый газ сеноманского месторождения поступает через ЗПА на I ступень ДКС, после предварительной очистки и осушки в ЦОГ. Компримирование газа производится полнонапорными нагнетателями с приводом от газотурбинных двигателей НК-16СТ. Нагнетатели подключены параллельно к всасывающему и нагнетательному коллекторам ДКС.

Для обеспечения пуска и остановки ГПА, а также защиты от помпажа нагнетателя предусмотрен пусковой контур у каждого агрегата и общестанционный контур — рециркуляции. Диаметр пускового контура агрегата — Ду400, диаметр общестанционного контура — Ду700.

От всасывающего коллектора ø1020 осуществляется отбор газа к нагнетателям ГПА по линиям Г-700. В каждой линии Г-700 установлен кран № 1, параллельно которому байпасная линия ø57 с кранами №4 и 4 бис и дроссельной шайбой ø30мм для заполнения контура перед пуском.

Для предотвращения попадания посторонних предметов в ЦБН, на входе в линии Г-700 установлена защитная решетка. В линии нагнетания ø720 установлен обратный клапан.

Перед обратным клапаном врезан кран № 5 Ду80 для продувки и стравливания газа из контура нагнетателя (свеча) и пусковой контур ø426, с обратным клапаном и краном регулятором «Моквелд».

Пусковой контур ø426 с каждого ГПА врезан в общестанционный контур — рециркуляции ø720, который через кран №66 и обратный клапан подключен во всасывающий коллектор ø1020. Этот контур обеспечивает работу ГПА на кольцо.

На всасывающем и нагнетательном трубопроводах ГПА между нагнетателем и кранами №1 и 2 установлен люк-лаз диаметром 700 мм, для установки резиновых изолирующих шаров при ремонте нагнетателя и осмотре защитной решетки. После обратного клапана через кран №2, газ направляется в нагнетательный трубопровод.

Нагнетательный коллектор ø1020 закольцован, от которого отходят трубопроводы ø426 к секциям аппарата воздушного охлаждения (АВО) газа. Нагнетательный коллектор имеет кран № 52 с местным управлением, при открытии которого газ пойдет, минуя АВО.

Каждая секция (10-I ступень) имеет отсечные краны Ду400 и продувочные свечи с краном Ду50 ручного управления.

После компримирования максимальная температура газа на выходе ДКС составляет 40-70ºС, в зависимости от температуры газа на входе и степени сжатия.

Для охлаждения газа установлены АВО типа 2АВГ-75С с поверхностью охлаждения по оребренным трубкам — 9930 м2.По трубкам теплообменной секции пропускается газ, который за счет теплообмена с наружным воздухом, движущимся по межтрубному пространству от вентилятора охлаждается. Привод каждого вентилятора от электродвигателя типа ВАСО-16/14-24, мощностью 37 квт., оборотами 250 об/мин.

После АВО I ступени газ по коллектору ø1020 поступает к крановому узлу. Перед краном №8 установлен обратный клапан, который пропускает газ в одном направлении и перекрывает поток в другом. Между всасывающим и нагнетательным коллектором имеется перемычка ø720 с кранами № 36 и 36 «Моквелд», предназначенный для регулирования перепуска газа в режиме общестанционное кольцо.

После крана №8 имеется перемычка ø1020 с краном №20, назначение которого производить транзитную подачу газа минуя ДКС. Имеет байпасную линию Ду150 с ручным краном для заполнения коллектора со стороны входа или со стороны выхода в период отключения ДКС.

После I ступени газ проходит подготовку в технологическом цехе УКПГ и поступает по коллектору ø1020 на вход II ступени к кранам № 7 и 7а. Входной контур Ду1000 закольцован, от которого осуществляется отбор газа к нагнетателям ГПА 81,82,83,84 по линиям Г-700. Схема обвязки ГПА и назначение кранов аналогична I ступени.

Выходной контур имеет два кольцевых контура, которые соединены 17-ю секциями АВО газа. Между всасывающим и нагнетательным коллектором на перемычке ø720 с кранами № 36 и 36»Моквелд» имеется байпасная линия Ду300 с краном №36р «Моквелд», для регулирования режима работы КЦ. Кран № 20 делит газопровод на части низкого и высокого давления.

При перестановке кранов № 7, 7а, 8, 20 можно отключить ДКС, и газ с УКПГ пойдет, минуя ДКС, в межпромысловый коллектор. После крана №8 имеется врезка ø1020 с кранами 20в,20в‘, обратным клапаном в коллектор валанжинского газа.

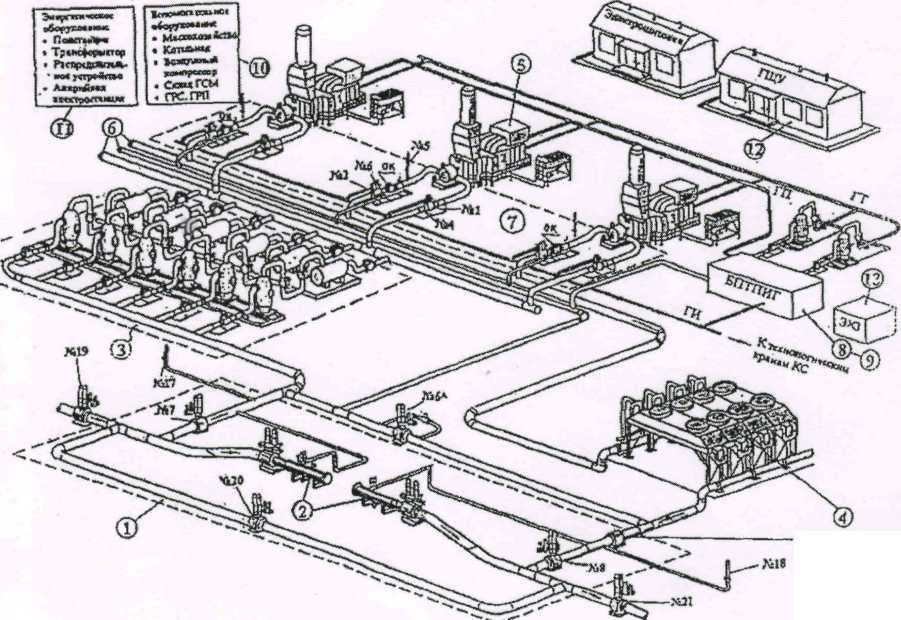

На площадке технологического газа смонтированы вспомогательные коллекторы для нужд ГПА:

— коллектор обогрева ВО-150;

— коллекторы дренажные МО-100 и МД-100;

— коллекторы импульсного газа ГИ-50 и ГИ-150;

— коллекторы топливного газа ГТ-400;

— коллекторы пускового газа ГП-300.

Все коллекторы, кроме обогрева и дренажного, имеют свои свечи. Отбор газа на собственные нужды ГПА производится до (краны 41,43) и после (краны 42,44) крана № 20 узла подключения II ст., а также из выходного коллектора район ГПА-81(краны 45,46).

В пусковой и топливный коллекторы газ подается от блока подготовки топливного и пускового газа БПТПИГ. Из этих коллекторов газ отводится к блок-боксам фильтров газа (БФГ).

Пусковой газ из коллектора ГП-300 с давлением 0,35-0,5 МПа по линии подачи ГП-200 поступает через краны №11‘,11 и фильтр, через воздушную заслонку на вход в стартер, где, расширяясь, приводит к раскручиванию ротора ВД двигателя при запуске ГПА.

Топливный газ из коллектора ГТ-400 с давлением 2,3-2,45 МПа поступает через краны № 12‘,12, блока фильтров (ДУ400) и фильтра-сигары в топливную систему ГПА. Краны №12 и №9(свеча), №11 и №10(свеча) работают совместно.

Таблица 11.1 — Основные технические данные ГПА

| Наименование показателей | Величины |

| I Двигатель | |

| тип | Газотурбинный, двухкаскадный |

| условное обозначение | НК-16 СТ |

| Свободная турбина | |

| тип | Одноступенчатая осевая с выводным валом |

| Параметры двигателя: | |

| максимальная мощность | 16000 кВт |

| при условиях: | |

| температура воздуха на входе | + 15°С |

| атмосферное давление | 1,033 кгс/см2 |

| отбор воздуха за компрессором на нужды ГПА | 2 кг/сек |

| гидравлические потери полного давления | |

| в системе ГПА | 200 мм вод.ст. |

| в системе выхлопа ГПА | 575 мм вод.ст. |

| частота вращения ротора СТ | 5300 об/мин |

| Эффективный КПД двигателя в режиме максимальной мощности | 29% |

| Максимальная мощность на выходном валу СТ | 19200 кВт |

| (при снижении температуры воздуха на входе в двигатель ниже -6 ºС), при этом КПД двигателя возрастет до | 31,5% |

| Рабочий диапазон изменения частоты вращения приводного вала СТ на режиме максимальной мощности: максимальная частота, не более | 5350 об/мин |

| минимальная частота, не менее | 3975 об/мин |

| При условиях: температура воздуха | +15оС |

| Р атм | 1,033 кгс/см2 |

| частота вращения ротора НД | 5270+-50 об/мин |

| частота вращения ротора ВД | 6910+-70 об/мин |

| Температура газов перед СТ, не более: на режиме максимальной мощности при запуске | 615°С 500ºС |

| Температура наружных поверхностей двигателя, не более | 200°С |

Продолжение таблицы 11.1

| Уровень вибрации двигателя, не выше | 40 мм/сек |

| Отбор воздуха на нужды ГПА, не более: за компрессором НД за компрессором ВД | 2 кг/сек 8 кг/сек |

| Примечание: Отбор за компрессором ВД разрешен при температуре воздуха на входе в двигатель не выше -5ºС | |

| Номинальная мощность на муфте агрегата в станционных условиях, не менее | 16000 кВт |

| Номинальный эффективный КПД в станционных условиях | 27,5 % |

| Расход топливного газа при теплотворной способности газа 33906 х 10 дж/м3, при мощности 16000 кВт | 2,21кг/сек (6406 м3/час) |

| Расход пускового газа, не более | 2 кг/сек |

| Давление топливного газа | 2,45+-0,2 МПа |

| Температура топливного газа, не менее | +10, t точки росы 25°С(письмо завода-изготовителя № 702 от 12.05.95г.) |

| Давление пускового газа | 0,29- 0,46 МПа |

| Температура пускового газа, не менее | 15 ºС |

| Расход пускового газа на I запуск -с учетом холодных прокруток в период пуско-наладок, не более -в период эксплуатации без холодных прокруток, не более | 800 кг 200 кг |

| Время запуска агрегата без учета предпусковой подготовки, не более | 900 сек (15 мин) |

| II.Системы двигателя и их характеристики | |

| 1. Система топливопитания | |

| Топливо | Очищенный газ, размер мехчастиц в газе не более 10 мкм. Наличие конденсата не допускается. |

| Давление топлива на входе в двигатель при запуске и на всех режимах | 2,3- 2,5 МПа |

| Состав газа в % по объему | |

| СН4 | 99,122 |

| С2Н6 + С3Н8 | 0,095 |

| С4 Н10 + высшие | |

| СО2 | 0,003 |

| плотность топлива | 0,68 кг/м3 |

| 2. Масляная система | |

| Тип масляной системы | Замкнутая, циркуляционная, под давлением |

| Сорт масла | ТП-22 ГОСТ 9972-74 |

| Точность фильтрации масла на входе в двигатель, не более | 40мкм |

| Средний часовой расход масла, не более | 1,0 кг/час (допускается увеличение расхода в течение межремонтного ресурса до 1,5 кг/час) |

Продолжение таблицы 11.1

| Давление масла в нагнетающей магистрали двигателя: — на режиме прогрева, не менее — на режимах выше режима прогрева | 0,29 МПа от 0,35 до 0,4 МПа |

| Давление масла на входе в СТ, не менее | 0,11 МПа |

| Давление воздуха в полости средней опоры | +- 0,05 МПа |

| Прокачка масла через двигатель на максимальном режиме при температуре масла на входе в двигатель 75°С | от 80 до 100 кг/сек |

| Температура масла: -на входе в двигатель на всех режимах работы -на выходе из двигателя, не более -на выходе из задней опоры турбины, не более -на выходе из СТ, не более | 25–40ºС 25-75ºС 115°С 115°С |

| Теплоотдача масла при максимальной мощности при окружающей температуре +15 ºС и температуре масла на входе в двигатель +75 °С, не более | 1500 ккал/мин |

| 3. Система запуска | |

| Тип | Автоматическая, от стартера, приводимого в движение природным газом |

| Давление газа на входе в стартер, не ниже | 0,3-0,45 МПа |

| Температура газа на входе в стартер, не ниже | +15ºС |

| Гарантии и ресурс | |

| Гарантийный ресурс с начала эксплуатации и после кап.ремонта двигателя | 5000 час |

| Межремонтные ресурсы двигателя техническое обслуживание | 1500 час |

| до кап.ремонта | 20000 час |

| назначенный ресурс | 80000 час |

| Нагнетатель НЦ–16/56–1,7 (степень сжатия 1,7) I ступень | |

| Производительность, приведенная к температуре 20°С и давлению 1,033 ата | 212,96 м3/сек (18,4 млн м3/сут) |

| Производительность по условиям всасывания, не менее | 6,17 м3/с (370,2 м3/мин) |

| Давление начальное | 3,2 МПа |

| Давление конечное | 5,49 МПа допускается кратковременная (не более 200 часов в год) работа агрегата при повышенном (до 1,15 номинального) конечном давлении |

| Степень повышения давления | 1,7 +-0,03 |

| Политропный КПД нагнетателя, процентов, не менее | 78 % |

| Температура газа на всасывании | 288 ºК (15оС) |

| Расчетное повышение температуры газа в нагнетателе на номинальном режиме | 50+-3°С |

Продолжение таблицы 11.1

Источник: https://infopedia.su/1×7719.html

Дожимные компрессорные станции, их назначение и время ввода

При отборе газа из газовой (газоконденсатной) залежи давление в процессе разработки непрерывно уменьшается.

В определённый момент собственного давления становится недостаточно для подачи газа потребителю (магистральный газопровод МГ, ТЭЦ и т.д.) с заданным расходом, хотя остаточные запасы газа в залежи значительны.

Начинается период компрессорной эксплуатации газовой залежи с помощью промысловых дожимных компрессорных станций (ДКС), предназначенных для следующих целей:

1) Сжатия газа до необходимого давления. При подаче газа в МГ это давление может изменяться от 3,7 до 10 МПа. В процессе транспортировки газа на химические комбинаты, ТЭЦ, на технологические нужды промышленных предприятий давление у потребителя изменяется от 0,5 до 1,7 МПа. При работе УКПГ давление обрабатываемого газа может достигать 8 МПа.

2) Увеличения газоотдачи пласта понижением давления на всём пути движения газа из пласта до приёмного коллектора ДКС и в самой залежи; практика показывает, что в бескомпрессорный период эксплуатации газовых месторождений можно отобрать 50 – 60 % начальных запасов газа, в комрессорный период эксплуатации – ещё 20 – 30 %.

3) Увеличения дебитов добывающих скважин уменьшением забойного давления и, следовательно, увеличением депрессии.

4) Улучшения технико-экономических показателей начального участка МГ большой протяжённости или МГ небольшой длины.

Для сжатия газа до заданного давления на промысловых ДКС можно использовать поршневые, центробежные и винтовые компрессоры.

ДКС предназначена: для повышения давления газа при его транспортировании по трубопроводу или осуществления необходимых технологических процессов, закачка газа в н. пласт, осуществления газлифта, подготовка газа компрессорным способом.

ДКС состоит: один или несколько компрессорных цехов, система сбора, удаления и обезвреживания механических и жидких примесей, система электро-, тепло-, водоснабжения и др.

Компрессорный цех включает: узел подключения, установку очистки газа, охлаждения, система топливного, пускового и импульсного газа, система подготовки и охлаждения смазочного масла, КИП и др.

Компрессорные станции кроме самого здания, где размещаются компрессоры, должны иметь следующие сооружения и оборудование вспомогательного характера: группу сепараторов на приеме компрессоров для предварительной очистки газа от жидкости и механических примесей; маслоотделители; холодильники; сепараторы для отделения выпавшего в холодильнике конденсата; газозамерный и газораспределительный пункт; трубопроводную обвязку; механическую мастерскую; различные склады (для масел, запасных частей).

Дата добавления: 2016-12-27; просмотров: 1783;

Источник: https://poznayka.org/s77629t1.html

Дожимные компрессорные станции, их назначение и время ввода. Дожимные компрессорные станции

ГлавнаяРазноеДожимные компрессорные станции

Cтраница 1

Дожимные компрессорные станции предназначены Ш1Я поддержания проектом разработки месторождения давления, обеспечивающего необходимую добычу газа на газовых и газо-конденсатных промыслах при падении пластового давления. [1]

Дожимные компрессорные станции вводятся в состав УКПГ для обеспечения рабочих параметров технологии промысловой обработки газа и поддержания давления подачи газа в магистральный газопровод. Они располагаются перед или после установок технологии. [2]

Дожимные компрессорные станции так же, как и другие объекты промысла, являются источником загрязнения окружающей среды. Наиболее существенным узлом ДКС, являющимся источником выбросов вредных веществ, являются выхлопные трубы турбоагрегатов, свечи пуска и свеча факела, через которую стравливается пропан-бутановая фракция при остановке агрегата. [3]

Дожимная компрессорная станция включает машинный зал, блок охлаждения и сепарации га / за, систему циркуляции воды используемой для охлаждения газа и компрессора, и блок регенерации отработанных масел. [5]

Дожимная компрессорная станция включает машинный зал, блок охлаждения и сепарации газа, систему циркуляции воды, используемой для охлаждения газа и компрессора, и блок регенерации отработанных масел. [7]

Дожимная компрессорная станция обеспечивает комприми-рование отбензиненного газа, поступающего с установки переработки, и подачу его в магистральные трубопроводы природного газа или другим потребителям.

Дожимная компрессорная станция состоит из машинного зала холодильных компрессоров и турбодетандера, а также наружной установки, в состав которой входит и наружное оборудование воздушной компрессорной.

[8]

Дожимные компрессорные станции ( ДКС), как известно, вводятся в эксплуатацию с целью увеличения темпов отбора из газовых и газоконденсатных залежей, пластовое давление в которых понижено настолько, что давление в промысловом коллекторе или в магистральном газопроводе ограничивает дебиты скважины. [9]

Межпромысловая дожимная компрессорная станция, введенная в эксплуатацию в 1975 г., осуществляет перекачку газа Ефремовского и Кегичевского месторождений. От МДКС газ подается в газопроводы ШПК и ЕДК. [10]

Ввод дожимной компрессорной станции связан с большими капитальными вложениями и эксплуатационными затратами.

Отсрочить ввод компрессорной станции можно снижением потерь давления на пути движения газа: пласт — скважина — газосборная сеть. Наибольшие потери давления приходятся на ствол скважины.

Следовательно, чтобы отдалить ввод дожимной компрессорной станции, необходимо увеличивать диаметр скважины. [11]

Далее вводится дожимная компрессорная станция, что обеспечивает сохранение постоянного уровня добычи ( ПД) при снижающемся устьевом давлении. [12]

Вопросы размещения дожимных компрессорных станций в технологической схеме подготовки газа решают на основе анализа технико-экономических показателей.

Так, ДКС первой ступени сжатия может быть размещена до турбохолодильной установки, ДКС второй ступени сжатия — после нее.

В случае если газ подготавливают к транспорту с помощью установок абсорбции или адсорбции, которые работают при определенном давлении, ДКС размещают до таких установок. [13]

С пуском дожимной компрессорной станции ( ДКС), которая устанавливается перед УКПГ, технология осушки и основные рабочие параметры остаются неизменными, но перед ДКС размещается узел предварительной сепарации, а после ДКС — воздушные холодильники, которые в условиях северных месторождений большую часть года могут обеспечивать оптимальную температуру газа, поступающего на абсорбционную осушку. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Развитие газовой и ряда смежных отраслей промышленности сегодня в значительной степени зависит от дальнейшего совершенствования эксплуатации и обслуживания систем трубопроводного транспорта природных газов из отдаленных и порой слабо освоенных регионов в промышленные и центральные районы страны.

Оптимальный режим эксплуатации магистральных газопроводов заключается, прежде всего, в максимальном использовании их пропускной способности при минимальных энергозатратах на компримирование и транспортировку газа по газопроводу. [1]

УКПГ — установка комплексной подготовки газа (очистки, осушки, извлечении нестабильного конденсата) — комплекс технических устройств по доведению параметров газа, получаемого на промысле до стандартов трубопроводной системы.

Требования, предъявляемые к товарной продукции УКПГ, регламентируются отраслевыми (ОСТ)и государственными (ГОСТ) стандартами. В зависимости от назначения конечного продукта варьируется главный критерий оценки его качества.

Промысловая обработка газа на УКПГ состоит из следующих этапов:

— абсорбционная или адсорбционная сушка;

— низкотемпературная сепарация или абсорбция;

— масляная абсорбция.

На газовых месторождениях подготовка газа заключается в его осушке, поэтому там используются процессе абсорбции или адсорбции.

На газоконденсатных месторождениях осушка и выделение легкоконденсирующихся углеводородов осуществляются путём низкотемпературной сепарации, низкотемпературной абсорбции или низкотемпературной масляной абсорбции.

В состав УКПГ входят:

— блок предварительной очистки (сепарации)

Обеспечивает отделение от газа капельной влаги, жидких углеводородов и механических примесей. В состав блока входят сепараторы и фильтр-сепараторы.

— технологические установки очистки, осушки и охлаждения газа;

— дожимные компрессорные станции;

Обеспечивает рабочие параметры технологии промысловой обработки газа, поддерживают давление подачи газа в магистральный газопровод. Располагаются перед или после установок технологической подготовки газа. Для снижения температуры компримированного газа после дожимной станции устанавливаются аппараты воздушного охлаждения.

— вспомогательные системы производственного назначения (операторная, площадки с установками средств связи, электро-, тепло- и водоснабжения, электрохимической защиты, пожаротушения, резервуарный парк хранения диэтиленгликоля или триэтиленгликоля и т. д.).

При падении пластового давления около газовых месторождений строят так называемыедожимные компрессорные станции, где давление газа перед подачей его на КС магистрального газопровода поднимают до уровня 5 5–7 5 МПа. На магистральном газопроводе около крупных потребителей газа сооружают газораспределительные станции для газоснабжения потребителей.

Дожимные компрессорные станции предназначены для поддержания проектом разработки месторождения давления, обеспечивающего необходимую добычу газа на газовых и газоконденсатных промыслах при падении пластового давления. [2]

Дожимные компрессорные станциивводятся в состав УКПГ для обеспечения рабочих параметров технологии промысловой обработки газа и поддержания давления подачи газа в магистральный газопровод. Они располагаются перед или после установок технологии. [3]

Дожимные компрессорные станции так же, как и другие объекты промысла, являются источником загрязнения окружающей среды. Наиболее существенным узлом ДКС, являющимся источником выбросов вредных веществ, являются выхлопные трубы турбоагрегатов, свечи пуска и свеча факела, через которую стравливается пропан-бутановая фракция при остановке агрегата.

Дожимная компрессорная станция обеспечивает компримирование отбензиненного газа, поступающего с установки переработки, и подачу его в магистральные трубопроводы природного газа или другим потребителям.

Дожимная компрессорная станция состоит из машинного зала холодильных компрессоров и турбодетандера, а также наружной установки, в состав которой входит и наружное оборудование воздушной компрессорной.

Дожимные компрессорные станции (ДКС), как известно, вводятся в эксплуатацию с целью увеличения темпов отбора из газовых и газоконденсатных залежей, пластовое давление в которых понижено настолько, что давление в промысловом коллекторе или в магистральном газопроводе ограничивает дебиты скважины.

С пускомдожимной компрессорной станции (ДКС), которая устанавливается перед УКПГ, технология осушки и основные рабочие параметры остаются неизменными, но перед ДКС размещается узел предварительной сепарации, а после ДКС — воздушные холодильники, которые в условиях северных месторождений большую часть года могут обеспечивать оптимальную температуру газа, поступающего на абсорбционную осушку. [4]

До ввода в эксплуатацию дожимной компрессорной станции, а также на завершающей стадии разработки применяется режим постоянного устьевого давления, позволяющий подавать газ на головную компрессорную станцию магистрального газопровода. [3]

Таким образом, эксплуатацияпромысловой дожимной компрессорной станции характеризуется непрерывно изменяющейся степенью сжатия газа, расходом перекачиваемого газа одним компрессором и всей станцией, увеличением числа компрессоров, сложной технологической схемой их компоновки, необходимостью регулирования компрессоров для уменьшения удельной мощности на сжатие газа, сравнительно небольшим сроком работы при эксплуатации газового месторождения с большим начальным пластовым давлением и относительно небольшими запасами газа. [4]

Литература:

1. Гиматудинов Ш. К. «Разработка и эксплуатация нефтяных, газовых и газоконденсатных месторождений»,М.Недра. 1988

2. Алисеенко Г. З. Правила технической эксплуатации газодобывающих предприятий. М.Недра.1987

3. Вяхирев Р. И. Российская газовая энциклопедия, М.Недра.2004

4. Коротаев Ю. П. Добыча,транспорт и подземное хранение газа, М.Недра. 1984

moluch.ru

При отборе газа из газовой (газоконденсатной) залежи давление в процессе разработки непрерывно уменьшается.

В определённый момент собственного давления становится недостаточно для подачи газа потребителю (магистральный газопровод МГ, ТЭЦ и т.д.) с заданным расходом, хотя остаточные запасы газа в залежи значительны.

Начинается период компрессорной эксплуатации газовой залежи с помощью промысловых дожимных компрессорных станций (ДКС), предназначенных для следующих целей:

1) Сжатия газа до необходимого давления. При подаче газа в МГ это давление может изменяться от 3,7 до 10 МПа. В процессе транспортировки газа на химические комбинаты, ТЭЦ, на технологические нужды промышленных предприятий давление у потребителя изменяется от 0,5 до 1,7 МПа. При работе УКПГ давление обрабатываемого газа может достигать 8 МПа.

2) Увеличения газоотдачи пласта понижением давления на всём пути движения газа из пласта до приёмного коллектора ДКС и в самой залежи; практика показывает, что в бескомпрессорный период эксплуатации газовых месторождений можно отобрать 50 – 60 % начальных запасов газа, в комрессорный период эксплуатации – ещё 20 – 30 %.

3) Увеличения дебитов добывающих скважин уменьшением забойного давления и, следовательно, увеличением депрессии.

4) Улучшения технико-экономических показателей начального участка МГ большой протяжённости или МГ небольшой длины.

Для сжатия газа до заданного давления на промысловых ДКС можно использовать поршневые, центробежные и винтовые компрессоры.

ДКС предназначена: для повышения давления газа при его транспортировании по трубопроводу или осуществления необходимых технологических процессов, закачка газа в н. пласт, осуществления газлифта, подготовка газа компрессорным способом.

ДКС состоит: один или несколько компрессорных цехов, система сбора, удаления и обезвреживания механических и жидких примесей, система электро-, тепло-, водоснабжения и др.

Компрессорный цех включает: узел подключения, установку очистки газа, охлаждения, система топливного, пускового и импульсного газа, система подготовки и охлаждения смазочного масла, КИП и др.

Компрессорные станции кроме самого здания, где размещаются компрессоры, должны иметь следующие сооружения и оборудование вспомогательного характера: группу сепараторов на приеме компрессоров для предварительной очистки газа от жидкости и механических примесей; маслоотделители; холодильники; сепараторы для отделения выпавшего в холодильнике конденсата; газозамерный и газораспределительный пункт; трубопроводную обвязку; механическую мастерскую; различные склады (для масел, запасных частей).

Источник: https://szemp.ru/raznoe/dozhimnye-kompressornye-stancii.html