Требования к запорной арматуре

Запорная арматура составляет более 80% всех устройств, объединённых понятием «трубопроводная арматура». Предназначена она для перекрытия потока рабочей среды трубопровода. Это краны, вентили, клапаны, задвижки и заслонки.

Используется запорная арматура на магистралях самого разного предназначения. Соответственно, и требования к ней могут выдвигаться самые разные: от общих, до специальных, отвечающим особым условиям эксплуатации.

В этой статье мы рассмотрим требования к запорной арматуре, сформулированные в различных нормативных документах. А также выясним, какие проводятся испытания трубопроводной арматуры для подтверждения её соответствия этим требованиям.

Основные требования

Независимо от типа и предназначения конкретного изделия, к запорной арматуры выдвигаются следующие общие требования:

- Минимальный срок эксплуатации должен составлять 25-30 лет;

- Минимальный ресурс — 1000 циклов без снижения класса герметичности;

- Усилие для привода механизма запорной арматуры не должно быть больше 300 Н/м (арматура камерной установки), и 250 Н/м (арматура бескамерной установки);

- Герметичность арматуры должна обеспечиваться с обеих сторон присоединения;

- Присоединительные размеры должны соответствовать принятым в Российской Федерации размерам труб, резьбовых и фланцевых соединений;

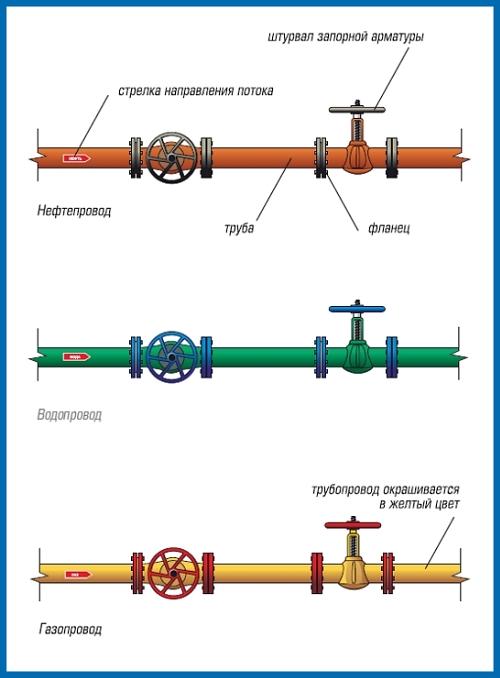

- Устанавливаемая на трубопроводах запорная арматура должна иметь указатель направления движения потока рабочей среды, а также указатели положений «ОТКРЫТО» и «ЗАКРЫТО».

Общие требования безопасности

Общие требования безопасности трубопроводной арматуры изложены в ГОСТ Р 53672-2009. В части 6.3 этого документа сказано, что требования, предъявляемые к запорной арматуре, конкретизированы в зависимости от типа арматуры. Стандарты на клапаны изложены в ГОСТ 5761; дисковые затворы — ГОСТ Р 53673; задвижки — ГОСТ 5762, а краны должны соответствовать требованиям стандарта ГОСТ 21345.

Нормы и классы герметичности (А – В(В1) – С(С1)) указаны в ГОСТ 9544, а зависят от типа и давления рабочей среды.

ГОСТ Р 53672-2009 содержит требования к материалам, из которых изготавливается арматура; к её маркировке и эксплуатационной документации; а также требования безопасности при изготовлении, включении эксплуатации и ремонте трубопроводной арматуры.

Требования к маркировке трубопроводной арматуры

Часть 6.6 ГОСТ Р 53672-2009 формулирует требования к маркировке трубопроводной арматуры. Она должна быть нестираемой, и хорошо различаться. К обязательным обозначениям относятся следующие данные:

- Наименование производителя (или его торговый знак);

- Материал, из которого изготовлен корпус;

- Для арматуры с регламентированным направлением рабочей среды — стрелка, указывающая это направление;

- Значения PN, Pp, P при максимальной температуре рабочей среды (давление номинальное/рабочее/расчетное);

- Значение DN (номинальный диаметр);

- Для арматуры с маркировкой Pp должна быть указана максимальная температура рабочей среды.

Требования к запорной арматуре тепловых сетей

На тепловых сетях запорная арматура устанавливается:

- На всех выводах ТС от источника тепловой энергии, вне зависимости от диаметра магистрали и вида теплоносителя;

- На трубопроводах диаметром от 100 мм на расстоянии максимум 1000 метров друг от друга (водяные теплосети);

- В узлах ответвлений трубопроводов диаметром от 100 мм паровых и водяных тепловых сетей.

Требования к запорной арматуре тепловых сетей регламентируют материалы, из которых должны быть изготовлены те или иные устройства, устанавливаемые в определённых местах магистрали. Так, на выводе сети от источника тепла, на самой тепловой сети и на вводе в Центральные тепловые пункты должна устанавливаться только арматура из стали.

Не разрешено устанавливать запорную арматуру из серого чугуна на трубопроводах тепловых сетей в регионах с температурой воздуха ниже -10°С (кроме ТП и сетей горячего водоснабжения).

Разрешается использовать арматуру из бронзы и латуни на трубопроводах тепловых сетей, если температура рабочей среды (горячая вода) не превышает 200°С.

Требования к запорной арматуре, устанавливаемой на газопроводе

Требования к устанавливаемой на газопроводах запорной арматуре обусловлены особенностями и характеристиками транспортируемой по ним рабочей среды. Давление газа на магистральном газопроводе может достигать 100 кгс/см2, а температура на выходе из компрессорной станции — 120°С.

В составе газа имеются компоненты, способные вызывать коррозию металла, к таким относятся, например, сероводород и углекислый газ. Кроме того, в тех или иных пропорциях, в газе могут содержаться конденсированная вода, метанол, диэтиленгликоль, газовый конденсат, механические примеси.

Таким образом, к устанавливаемой на газопроводах арматуре выдвигаются следующие требования:

- Минимальное гидравлическое сопротивление;

- Герметичное отключение определённого участка, аппарата или сосуда от основного трубопровода, для безопасности проведения ремонтных работ;

- Соединения арматуры с трубопроводом, разъёмы корпуса и уплотнения должны быть полностью герметичны;

- Конструкция арматуры должна обеспечивать удобное обслуживание быстрое открытие/закрытие, а требуемое для этого усилие при ручном управлении не должно превышать допустимых значений;

- Диаметр запорной арматуры должен соответствовать диаметру трубопровода, для беспрепятственного прохода продувочных шаров и очистных ершей.

К арматуре, устанавливаемой на газо- и нефтепроводах, выдвигаются и требования по огнестойкости. Пожаробезопасность арматуры обеспечивается применением в её конструкции огнестойких материалов, герметичностью и специальными испытаниями на огнестойкость (ГОСТ Р 53672-2009, часть 4.3.3).

Испытания арматуры на соответствие требованиям по огнестойкости проводятся в т.н. «целлюлозном режиме», максимально соответствующем температурному режиму реального пожара. Условия такого режима горения определены ГОСТ 30247.0-94.

Методы контроля и испытания трубопроводной арматуры

Испытания арматуры на соответствие требованиям проводятся в испытательных лабораториях трубопроводной арматуры. Для этого используются испытательные стенды. Различные испытательные стенды трубопроводной арматуры используются для проверки соответствия тех или иных характеристик.

Так, стенд гидравлических испытаний трубопроводной арматуры применяется для испытания следующих характеристик:

- Плотность и прочность материала работающей под давлением арматуры и сварных швов;

- Прочность изделия в сборе;

- Герметичность.

В испытательной лаборатории трубопроводной арматуры используются также стенды горячих испытаний, искусственного климата, стенд определения гидравлических характеристик, вакуумный и пневматический стенды.

По результатам испытания трубопроводной арматуры оформляются соответствующие документы:

- Журнал испытаний трубопроводной арматуры;

- Протокол испытаний;

- Акт испытаний трубопроводной арматуры.

Образцы Акта испытаний трубопроводной арматуры и других документов приведены ниже:

- Рекомендуемая форма (образец) Акта испытаний трубопроводной арматуры

Источник: https://www.armprof.ru/articles/trebovaniya-k-zapornoy-armature/

ПОИСК

К запорной арматуре установки предъявляют жесткие требования на герметичность во избежание смешения потоков газа и воздуха. [c.

К запорной арматуре установки предъявляют жесткие требования на герметичность во избежание смешения потоков газа и воздуха. [c.

144]

Как указывалось, запорной называется арматура, предназначенная для герметичного отключения аппаратов, приборов или частей трубопровода.

Наряду с этим основным требованием к запорной арматуре часто предъявляется требование, чтобы при открытом проходе ее гидравлическое сопротивление было минимальным. [c.12]

В связи с этим к запорной арматуре магистральных трубопроводов в особенности для горючих, токсичных и сжиженных газов предъявляются следующие требования. [c.193]

К арматуре для сыпучих материалов предъявляются особые требования.

Полости проточной части должны иметь плавные переходы и возможно равновеликие сечения для равномерного движения среды, чтобы не происходило осаждения твердых компонентов в местах уменьшения скорости потока.

Уплотнительные поверхности запорного органа должны иметь такую форму, чтобы твердые частицы по возможности не осаждались на них и не препятствовали плотному перекрытию запорного органа. [c.71]

При проведении этого процесса предъявляются весьма строгие требования к запорной арматуре, которая должна надежно и длительно работать при температурах около 600 °С. [c.100]

К надежности и долговечности запорной арматуры предъявляют повышенные требования, так как их отказы приводят к простою скважин, дополнительным эксплуатационным расходам, а в некоторых случаях даже к открытому фонтанированию нефтяных и газовых скважин. [c.142]

Большая протяженность трубопроводов, необходимость постоянного контроля и дистанционного управления запорной арматурой требуют четкой и надежной работы запорных устройств. Многообразие конструкций запоркой арматуры, специфика е эксплуатации предъявляют дополнительные требования к качеству смазок.

Уплотнительные смазки, применяемые в нефтяном оборудовании, работают обычно в агрессивных средах, поэтому следует учитывать стойкость смазок к воздействию соответствующих сред и стабильность их свойств. Уплотнительные смазки должны удовлетворять следующим общим требованиям [c.

334]

Использование уплотнительных смазок в запорной арматуре обусловлено тем, что герметизация сопряженных поверхностей только за счет высоких контактных напряжений вызывает быстрый их износ и потерю герметичности системы.

К кранам и задвижкам для нефте- и газопроводов предъявляют особенно высокие требования по герметичности, поскольку утечки продуктов через неплотности, помимо потерь и нарушения технологического режима, опасны в пожарном отношении и способствуют загрязнению окружающей среды. [c.333]

Надежность и долговечность работы запорной арматуры, безусловно, зависит от качества уплотнительных смазок. Смазки должны обеспечивать работу узлов трения в интервале температур от —50 до 200 °С и при давлениях до 100 МПа.

Специфика применения уплотнительных смазок в отличие от антифрикционных— постоянный контакт с нефтью (или водой), малая скорость перемещения смазываемых узлов, высокие контактные нагрузки на поверхностях трения и многократная периодическая дозаправка.

Конструктивные особенности запорной арматуры и условия ее работы, такие, как интенсивность, температура, давление и состав прокачиваемой среды, предъявляют свои требования к смазкам. [c.333]

Уплотнительные смазки давно применяют в запорной арматуре и в резьбовых соединениях.

Однако значительное увеличение глубины добычи нефти, расширение сети магистральных нефте- и газопроводов большого диаметра, а также развитие нефтяной и газовой промышленности в северных районах СССР привели к созданию новой техники и соответственно повысили требования к уплотнительным смазкам. Более жесткие требования предъявляют к смазкам для арматуры скважин глубокого бурения. Запорные устройства должны надежно герметизировать устье скважины в широком температу ном интервале и при давлениях, достигающих в отдельных случаях 80— 100 МПа. Уплотнения без смазок, работающие только за счет высоких контактных давлений на сопряженных поверхностях, как правило, недолговечны и быстро изнашиваются. [c.334]

Конструкция применяемой арматуры и материалы ее деталей должны обеспечивать надежную и безопасную эксплуатацию систем газоснабжения при заданных параметрах, так как взрыво-и пожароопасность сжиженных газов предъявляют к запорной арматуре повышенные требования. Следовательно, применяемая на газопроводах арматура должна быть предназначена для газовой среды.

Однако может быть допущено для систем газоснабжения применение арматуры общего назначения при условии выполнения дополнительных работ по притирке и испытанию затвора на герметичность. Электрооборудование приводов и других элементов трубопроводной арматуры по требованиям взрывобезопасности должно применяться в соответствии с указаниями ПУЭ. [c.

146]

К запорной арматуре, предназначенной для использования сжиженного газа в баллонах, предъявляются следующие требования [c.53]

Некоторые выпарные аппараты с принудительной циркуляцией покрывают теплоизоляцией.

Поэтому при приеме оборудования в монтаж необходимо следить, чтобы длина патрубков обеспечивала непопадание фланцевых соединений в слой изоляции. При этом болты нужно вынимать, не нарушая изоляционного слоя.

Аналогичные требования предъявляют к установке запорной арматуры и контрольно-измерительных приборов. [c.234]

Конструкцией трубопроводов, предназначенных для транспортирования сжиженных газов, огне- и взрывоопасных и.

удушливых сред, должна предусматриваться возможность продувки инертным газом, с использованием съемных участков или гибких шлангов и установкой запорной арматуры с обеих сторон съемного участка.

По окончании продувки эти участки или шланги должны быть сняты, а на запорной арматуре установлены. заглушки. Те же требования предъявляются и к устройству для продувки этих трубопроводов паром или промывки их водой. [c.88]

В закрытом положении запорная арматура не должна пропускать среду из одной части трубопровода в другую.

Однако в ряде случаев нет необходимости предъявлять к арматуре особо высокие требования в отношении герметичности, поскольку иногда некоторая незначительная протечка среды допустима, а обеспечение абсолютной герметичности запорного органа технически сложно и экономически бывает не оправдано.

В связи с этим разработана классификация арматуры по классам герметичности с соответствующими нормами допустимой протечки, предусмотренными ГОСТ 9544—75. [c.269]

Интенсивная кристаллизация солей из перерабатываемых растворов при охлаждении или испарении воды заставляет предъявлять специфические требования к аппаратуре и условиям ведения процесса.

Большинство емкостей в содовом цехе снабжаются обогревательной рубашкой для предотвращения возможности охлаждения растворов. Недопустимо продолжительное пребывание суспензий в емкостях, так как при перемешивании смесей возможно измельчение кристаллов.

Аппаратура и коммуникации должны быть также теплоизолированы, чтобы исключить образование инкрустаций. Промывная вода должна иметь температуру разделяемой суспензии.

В процессе переработки щелоков необходима систематическая пропарка и промывка коммуникаций и запорной арматуры горячей водой, а выпарных аппаратов — исходным нейтрализованным раствором. [c.176]

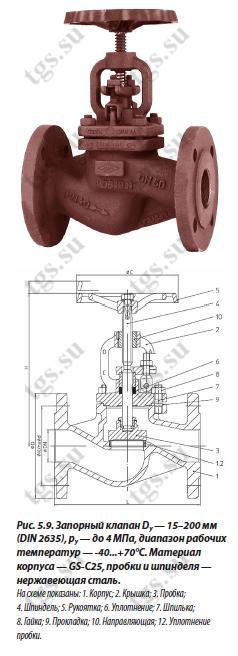

К вентилям относят запорную арматуру с поступательным перемещением затвора в направлении, параллельном потоку транспортируемой среды. Затвор перемещается, как правило, при помощи системы винт — ходовая гайка.

Если к надежности и герметичности перекрытия прохода предъявляются высокие требования, широко применяют вентили для перекрывания потоков газообразных или жидких сред в трубопроводах с диаметрами условных проходов до 300 мм (а в не- [c.263]

Трубопроводная арматура предназначена для управления технологическими процессами или для управления трубопроводами, т. е.

для увеличения, уменьшения или прекращения подачи продукта, изменения направления потока продукта, снижения давления или температуры продукта, предохранения от чрезмерного давления, удаления скопившихся продуктов и т. п.

К арматуре предъявляются высокие требования по прочности, плотности запорных органов и сальников, а также и по безотказности действия. [c.80]

Следует отметить, что если к обкладкам предъявляются требования, ограниченные только стойкостью их к агрессивным средам, то в этом случае эксплуатация химической аппаратуры обусловлена не столько хорошим креплением обкладки к металлу, сколько высокой ее химической стойкостью.

Например, специальная обкладка на основе наирита хорошо работает в различных агрессивных средах при очень слабом ее креплении к металлу вкладыши из хайпалона для запорной арматуры также отлично работают в агрессивной среде, несмотря на то, что обкладка совершенно не прикреплена к поверхности металла.

[c.46]

Независимо от степени автоматизации установки машинист должен знать места расположения запорной арматуры и очередность ее открытия (закрытия) для того, чтобы уметь четко выполнять эти операции вручную.

Далее приведены общие указания по эксплуатационному обслуживанию установки применительно к оппозитному компрессору. Особенности, связанные с конструкцией, следует уточнить по заводской документации.

Повышенные требования предъявляют при сжатии опасных (токсичных и взрывоопасных) газов. [c.46]

В качестве теплоносителя в конденсаторах в большинстве случаев используется вода в цикле намораживания — охлажденная, в цикле выплавления —- горячая.

Использование воды в качестве теплоносителя предъявляет жесткие требования к герметичности аппаратов, труб и запорной арматуры, так как незначительное проникновение воды в конденсатор приведет к образованию малеиновой кислоты, забивке аппарата и его разрушению в результате коррозии. [c.56]

К таким трубопроводам предъявляются самые жесткие требования при их проектировании (выбор материала трубопроводов, типа уплотнительной поверхности фланцев, запорной арматуры, материала прокладок) и прн эксплуатации (периодичность и способы контроля толщины стенок трубопроводов, контроль за герметичностью фланцевых соединений). [c.178]

Соответственно условиям работы запорной арматуры газопроводов к ней предъявляются следующие основные требования [c.5]

Соединение труб с запорной арматурой может быть разъемным и неразъемным. К разъемным соединениям относятся муфтовые и фланцевые, к неразъемным — сварные. К арматуре, присоединяемой сваркой, предъявляются особые требования максимальный срок службы при минимальном (по количеству и стоимости) текущем ремонте и свободный доступ к наиболее изнашивающимся узлам. [c.7]

К запорной арматуре на установках транспорта и хранения сжиженных газов предъявляются некоторые дополнительные требования, обусловливаемые спецификой свойств сжиженных газов. [c.240]

При выборе той или иной конструкции запорного устройства необходимо исходить из температурных условий протекающей среды, давления, коррозионной и эрозионной способности среды, наличия суспензий при этом предъявляют следующие требования арматура должна быть цельнометаллической, не иметь застойных зон (где могут задерживаться кристаллы), т. е. должна быть прямоточной. При этом необходимо предусмотреть возможность промывки, пропарки или прочистки металлическим прутком (рис. 64). [c.124]

Усложнение конструктивно-технологических схем и повышение единичных мощностей агрегатов и установок предъявляет по существу одинаковые требования к эксплуатационной готовности всего комплектующего их оборудования.

Так, если раньше на запорную, регулирующую и другую арматуру не распространялось общее требование значительного улучшения качества, то теперь от ее надежной работы зависит эффективная эксплуатация всего комплекса, так как отказ арматуры приводит к таким же последствиям, как и отказ основного оборудования. [c.9]

Следует отметить, что в этом процессе предъявляются весьма строгие требования к запорной арматуре, которая должна надежно и длительно работать при температурах около 600°.

В качестве запорной арматуры применяются клинкетпые задвижки, снабженные моторами и редукторами и аналогичные по своей конструкции задвижкам на установках каталитического крекинга нефти по способу Гудри.

Несмотря на большие диаметры трубопроводов и задвижек и частые переключения, автоматические переключающие устройства работают достаточно четко. Специальные автоматические устройства гарантируют, что до перекрывания других задвижек никакая задвижка не откроется.

Другой предосторожностью против смешения потоков при неплотности задвижек является автоматическая подача газа или пара под крышки корпусов задвижек и в сальниковые коробки при закрытии задвижек. [c.610]

Следует отметить, что в описываемом процессе предъявляются весьма строгие требования к запорной арматуре, которая должна надежно и длительно работать при температурах около 600°.

В качестве запорной арматуры применяются клинкетные задвижки, снабженные моторами и редукторами и аналогичные по своей конструкции задвижкам на установках каталитического крекинга нефти по способу Гудри.

Несмотря на большие диаметры трубопроводов и задвижек и частые переключения, автоматические переключающие устройства работают достаточно четко. Специальные автоматические устройства гарантируют, что до перекрывания других задвижек никакая задвижка не откроется.

Другой пред- [c.199]

Следует отметить, что в описываемом процессе предъявляются весьма строгие требования к запорной арматуре, которая должна надежно и длительно работать при температурах около 600 °С. В качестве запорной арматуры применяются клин-кетные задвижки, аналогичные по своей конструкции задвижкам на установках каталитического крекинга нефти по способу Гудри. [c.153]

Запорная арматура предназначена для перекрытия потока рабочей среды [3].

К запорной арматуре предъявляют следующие требования минимальное гидравлическое сопротивление (для вентилей < 6, для задвижек < 0,5) высокая надежность максимальная плотность в затворе и соединениях вакуумная плотность по отношению к внешней среде и в затворе (для R12, R22, R502, R717 и R13) минимальные габаритные размеры и [c.91]

Ферритные (хромистые) нержавеющие стали имеют более высокую твердость и стойкость в отношении задирания, чем аустенитные хромоникелевые стали, но отличаются низкой эрозионной устойчивостью.

Их применение можно считать приемлемым для запорной паровой арматуры в тех случаях, когда не предъявляются высокие требования в отношении эрозионного износа. На Барнаульском котельном заводе хромистые электроды марки 2X13 применяются для наплавки уплотнительных поверхностей (тарелки, кольца) задвижек.

Такие же марки электродов применяются на заводах, поставляющих арматуру для судостроения. [c.184]

Источник: https://www.chem21.info/info/1916980/

Гост 53672-2009 арматура трубопроводная. общие требования безопасности

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

| НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙФЕДЕРАЦИИ | ГОСТ Р53672-2009 |

Арматура трубопроводная

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

| МоскваСтандартинформ2010 |

Предисловие Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте 1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА») и Некоммерческой организацией «Научно-промышленная ассоциация арматуростроителей» (НО «НПАА») 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны» 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1057-ст 4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты».

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ Pipeline valves. General safety requirements

Датавведения — 2011-01-01

Область применения

Настоящий стандарт распространяется на трубопроводную арматуру и приводные устройства к ней и устанавливает общие требования безопасности при ее проектировании, изготовлении, монтаже, эксплуатации, ремонте, транспортировании, хранении и утилизации.

Источник: https://ldmvalves.ru/Proektirovschikam/GOSTY_SNiPY_PRAVILA/GOST_R_53672-2009_Armatura_truboprovodnaya.Obschie_trebovaniya..html

Требования к запорной арматуре

Запорные устройства по распространенности составляют около 80% трубопроводной арматуры. Основное их назначение – полное перекрытие потока среды, однако, они могут выполнять защитную, распределительную и другие дополнительные функции.

В зависимости от сферы использования устройств и природы передаваемой жидкости или газа, к запорной арматуре предъявляются особые требования, особенно, это касается химически агрессивных, а также пожаро- и взрывоопасных сред.

Однако, чаще всего трубопроводную арматуру данного назначения применяют для обустройства систем тепло- и водоснабжения.

Общие требования

- Класс герметичности запорной арматуры должен сохраняться по истечении не менее 2500 циклов.

- Длительность эксплуатации – от 50 лет.

- Привод механизма должен осуществляться при максимальном усилии не более 250 Н/м.

- Герметичность приводов и соединительных патрубков.

- Соответствие присоединительных размеров диаметру труб, резьбы или фланцевых соединений.

- Надежность эксплуатации запорной арматуры сетей тепло- и водоснабжения при температуре от -10 до + 80 °С при подземном размещении, от -40 до +60 °С – при наземном.

- Наличие графических обозначений граничных положений и направления перемещения.

Гидравлическое сопротивление

Одним из предъявляемых требований к запорной арматуре является экономичность, которая достигается за счет сведения к минимуму гидравлического сопротивления устройств, и, соответственно, экономии электрической энергии насосами, передающими рабочую среду. Гидравлические потери, в большей степени, имеют место в радиальном направлении сетей, поэтому особое внимание уделяется сопротивлению арматуры секций.

Герметичность арматуры

Уровень герметичности запорных устройств определяется классом герметичности перекрытия потока. Если условный диаметр составляет 1000 мм допускаются следующие объемы протечки: для классов В, С и D – 18, 180 и 1800 см3/мин соответственно. Класс А подразумевает плотное прилегание деталей и отсутствие протечки.

К запорной арматуре системы водо- и теплоснабжения предъявляется следующее требование: отсутствие пропусков на таких элементах, как воздушники и спускники (класс А), минимальные протечки в секционных сетях и ответвлениях (класс В).

Конструктивная надежность

Рабочее давление систем тепло- и водоснабжения составляет 1, 1,6 и 2.5 МПа. Запорная арматура в процессе работы должна выдерживать значения данного показателя.

В процессе эксплуатационных испытаний в сеть подается давление в 1,5 раза, превышающее расчетное.

Когда устройства используются при повышенных значения данного параметра, к арматуре предъявляются особые требования: значительная конструктивная прочность, патрубки и корпус большей толщины. Расчетное давление устройств от 4,0 МПа.

Источник: https://jafar-rus.ru/news/articles/trebovaniya-k-zapornoy-armature/

Газовая арматура и оборудование

11 мая 2016 г.

Газовой арматурой называют различные приспособления и устройства, монтируемые на газопроводах, аппаратах и приборах, с помощью которых осуществляют включение, отключение, изменение количества, давления или направления газового потока, а также удаление газов.

Классификация газовой арматуры.

По назначению существующие виды газовой арматуры подразделяются:

- на запорную арматуру — для периодических герметичных отключений отдельных участков газопровода, аппаратуры и приборов;

- предохранительную арматуру — для предупреждения возможности повышения давления газа сверх установленных пределов;

- арматуру обратного действия — для предотвращения движения газа в обратном направлении;

- аварийную и отсечную арматуру — для автоматического прекращения движения газа к аварийному участку при нарушении заданного режима.

При выборе газового оборудования и арматуры необходимо руководствоваться действующими ГОСТ и СП.

Ценные сведения содержатся в материалах научно-исследова- тельекого центра промышленного газового оборудования «Газовик» (НИЦ ПГО «Газовик»), который занимается сбором, анализом, проверкой достоверности информации о степени качества, надежности, конкурентоспособности и безопасности продукции промышленного газового оборудования.

Вся арматура, применяемая в газовом хозяйстве, стандартизирована. По принятому условному обозначению шифр каждого изделия арматуры состоит из четырех частей. На первом месте стоит номер, обозначающий вид арматуры (таблица ниже).

Условные обозначения вида арматуры

| Вид арматуры | Обозначение вида | Вид арматуры | Обозначение вида |

| Краны для трубопроводов | 11 | Клапаны обратные поворотные | 19 |

| Вентили запорные | 14 и 15 | Клапанырегулирующие | 25 |

| Клапаны обратные подъемные | 16 | Задвижки запорные | 30,31 |

| Клапаныпредохранительные | 17 | Затворы | 32 |

На втором — условное обозначение материала, из которого изготовлен корпус арматуры (таблица ниже).

Условные обозначения материалов корпуса арматуры

| Материал корпуса | Обозначениематериала | Материал корпуса | Обозначениематериала |

| Сталь углеродистая | с | Латунь и бронза | б |

| Сталь кислотостойкая и нержавеющая | нж | Винипласт | вп |

| Чугун серый | ч | Сталь легированная | лс |

| Чугун ковкий | кч | Алюминий | а |

На третьем — порядковый номер изделия. На четвертом — условное обозначение материала уплотнительных колец: б — бронза или латунь; нж — нержавеющая сталь; р — резина; э — эбонит; бт — баббит; бк — в корпусе и на затворе нет специальных уплотнительных колец.

Например, обозначение крана ПбЮбк расшифровывается так:

11 — вид арматуры (кран), б — материал корпуса (латунь), 10 — порядковый номер изделия, бк — тип уплотнения (без колец).

Большинство видов арматуры состоит из запорного или дроссельного устройства. Эти устройства представляют собой закрытый крышкой корпус, внутри которого перемещается затвор.

Перемещение затвора внутри корпуса относительно его седел изменяет площадь отверстия для прохода газа, что сопровождается изменением гидравлического сопротивления.

В запорных устройствах поверхности затвора и седла, соприкасающиеся во время отключения частей газопровода, называют уплотнительными. В дроссельных устройствах поверхности затвора и седла, образующие регулируемый проход для газа, называют дроссельными.

Запорная арматура.

К запорной арматуре относят различные устройства, предназначенные для герметичного отключения отдельных участков газопровода. Они должны обеспечивать герметичность отключения, быстроту открытия и закрытия, удобство в обслуживании и малое гидравлическое сопротивление.

В качестве запорной арматуры на газопроводах применяют задвижки, краны, вентили.

Наиболее распространенный вид запорной арматуры — задвижки (рисунок ниже), в которых поток газа или полное его прекращение регулируют изменением положения затвора вдоль уплотняющих поверхностей. Это достигается вращением маховика. Шпиндель может быть выдвижным или невыдвижным.

Невыдвижной шпиндель при вращении маховика перемещается вокруг своей оси вместе с маховиком. В зависимости от того, в какую сторону вращается маховик, нарезная втулка затвора перемещается по резьбе на нижней части шпинделя вниз или вверх и соответственно опускает или поднимает затвор задвижки.

Задвижки с выдвижным шпинделем обеспечивают перемещение шпинделя и связанного с ним затвора путем вращения резьбовой втулки, закрепленной в центре маховика.

Для газопроводов давлением до 0,6 МПа используют задвижки из серого чугуна, а для газопроводов давлением более 0,6 МПа — из стали.

Затворы задвижек могут быть параллельными и клиновыми. У параллельных затворов уплотнительные поверхности расположены параллельно, между ними находится распорный клин.

Задвижки

а — параллельная с вьадвижным шпинделем: 1 — корпус; 2- запорные диски; 3 — клин; 4 — шпиндель; 5 — маховик; 6 — сальниковая набивка; 7 — уплотнительные поверхности корпуса; б — клиновая с невыдвижным шпинделем: 1 — клин; 2- крышка; 3 — втулка; 4 — гайка; J — маховик; 6 — сальник; 7 — буртик; 8 — шпиндель

При закрытии задвижки клин упирается в дно задвижки и раздвигает диски, которые своими уплотнительными поверхностями создают необходимую плотность.

В клиновых затворах боковые поверхности затвора расположены не параллельно, а наклонно. Причем эти задвижки могут быть со сплошным затвором и затвором, состоящим из двух дисков.

На подземных газопроводах целесообразно устанавливать параллельные задвижки.

Однако задвижки не всегда обеспечивают герметичность отключения, так как часто уплотнительные поверхности и дно задвижки загрязняются. Кроме того, при эксплуатации задвижек с неполностью открытым затвором диски истираются и приходят в негодность.

Все отремонтированные и вновь устанавливаемые задвижки необходимо проверять на плотность керосином. Для этого задвижку следует установить в горизонтальное положение и залить сверху керосин, с другой стороны затвор окрашивают мелом. Если задвижка плотная, то на затворе не будет керосиновых пятен.

На подземных газопроводах задвижки монтируют в специальных колодцах (рисунок ниже) из сборного железобетона или красного кирпича. Перекрытие колодца должно быть съемным для удобства его разборки при производстве ремонтных работ.

Устройство газовых колодцев

а — установка задвижки в колодце: 1 — футляр; 2 — задвижка; 3 — ковер; 4 — люк; 5 — линзовый компенсатор; 6 — газопровод; б -устройство малогабаритного колодца: 1 — отвод; 2 — кран; 3 — прокладка; 4 — стенка колодца

Колодцы имеют люки, которые легко открываются для осмотра и производства ремонтных работ. На проезжей части дороги люки устанавливают на уровне дорожного покрытия, а на незамощенных проездах — выше уровня земли на 5 см с устройством вокруг люков отмостки диаметром 1 м. Там, где возможно, рекомендуется управление задвижкой вывести под ковер.

В местах пересечения газопроводами стенок колодца устанавливают футляры, которые для плотности заделывают битумом. Колодцы должны быть водонепроницаемыми. Эффективное средство против проникновения грунтовых вод — гидроизоляция стенок колодцев. На случай проникновения воды в колодцах устраивают специальные приямки для ее сбора и удаления.

На газопроводах диаметром до 100 мм при транспортировании осушенного газа устраивают малогабаритные колодцы (рисунок выше) с установкой арматуры в верхней части, что обеспечивает обслуживание арматуры с поверхности земли. В таких колодцах вместо задвижек устанавливают краны.

В кранах с принудительной смазкой (рисунок ниже) герметизация достигается за счет введения между уплотняющими поверхностями специальной консистентной смазки под давлением.

Заправленная в пустотелый канал верхней части пробки смазка завинчиванием болта нагнетается по каналам в зазор между корпусом и пробкой.

Пробка несколько приподнимается вверх, увеличивая зазор и обеспечивая легкость поворота, шариковый клапан и латунная прокладка предотвращают выдавливание смазки и проникновение газа наружу.

Чугунный кран со смазкой под давлением

1 — каналы; 2 — основание пробки; 3 — болт; 4 — шариковый клапан; 5 — прокладка

Помимо кранов со смазкой применяют простые поворотные краны, которые подразделяют на натяжные, сальниковые и самоуплотняющиеся. Эти краны устанавливают на надземных и внутриобъектовых газопроводах и вспомогательных линиях (импульсные и продувочные газопроводы, головки конденсатосборников, вводы).

В натяжных кранах взаимное прижатие уплотнительных поверхностей пробки и корпуса достигается навинчиванием натяжной гайки на резьбовой конец пробки, снабженный шайбой.

Для создания натяжения пробки конец ее конической части не должен доходить до шайбы на 2-3 мм, а нижняя часть внутренней поверхности корпуса должна иметь цилиндрическую выточку. Это дает возможность по мере износа пробки крана опускать ее ниже, натягивая гайку хвостовика, и тем самым обеспечивать плотность.

Конденсатосборники.

Для сбора и удаления конденсата и воды в низких точках газопроводов сооружают конденсатосборники (рисунок ниже).

Конденсатосборники

а — высокого давления; б — низкого давления; 1 — кожух; 2 — внутренняя трубка; 3 — контакт; 4 — контргайка; 5 — кран; 6 — ковер; 7 — пробка; 8 — подушка под ковер железобетонная; 9 — электрод заземления; 10 — корпус конденсатосборника; 11 — газопровод; 12 — прокладка; 13 — муфта; 14 — стояк

В зависимости от влажности транспортируемого газа конденсатосборники могут быть большей емкости — для влажного газа и меньшей — для сухого газа. В зависимости от величины давления газа их разделяют на конденсатосборники низкого, среднего и высокого давлений.

Конденсатосборник низкого давления представляет собой емкость, снабженную дюймовой трубкой, которая выведена под ковер и заканчивается муфтой и пробкой. Через трубку удаляют конденсат, продувают газопровод и замеряют давление газа.

Конденсатосборники среднего и высокого давлений по конструкции несколько отличаются от конденсатосборников низкого давления. В них имеется дополнительная защитная трубка, а также кран на внутреннем стояке.

Отверстие в верхней части стояка служит для выравнивания давления газа в стояке и футляре. Если бы отверстия не было, то конденсат под давлением газа постоянно заполнял бы стояк.

При пониженных температурах возможны замерзание конденсата и разрыв стояков.

Под действием давления газа происходит автоматическая откачка конденсата. При закрытом кране газ оказывает противодействие на конденсат, который под действием своей массы опускается вниз. При открывании крана противодействие прекращается и конденсат выходит на поверхность.

Компенсаторы.

В процессе эксплуатации газопроводов величина изменения температуры может достигать нескольких градусов, что вызывает напряжения в несколько десятков МПа.

Поэтому для предотвращения разрушения газопровода от температурных воздействий необходимо обеспечить его свободное перемещение. Устройствами, обеспечивающими свободное перемещение труб, являются компенсаторы — линзовые, лирообразные и П-образные.

На подземных газопроводах наибольшее распространение получили линзовые компенсаторы (рисунок ниже).

Линзовый компенсатор

1 — патрубок; 2 — фланец; 3 — рубашка; 4 — полулинза; 5 — ребро; 6 — лапа; 7 — гайка; 8 — тяга

Линзовые компенсаторы изготавливают сваркой из штампованных полулинз. Для уменьшения гидравлических сопротивлений и предотвращения засорения внутри компенсатора устанавливают

направляющий патрубок, приваренный к внутренней поверхности компенсатора со стороны входа газа. Нижняя часть линз через отверстия в направляющем патрубке заливается битумом для предупреждения скопления и замерзания в них воды.

При монтаже компенсатора в зимнее время его необходимо немного растянуть, а в летнее — сжать стяжными тягами. После монтажа тяги надо снять. Компенсаторы при установке их рядом с задвижками или другими устройствами обеспечивают возможность свободного демонтажа фланцевой арматуры и замены прокладок (рисунок ниже).

Установка компенсаторов

а — линзового с задвижкой; б — резинотканевого; 1 — нижний кожух; 2 — верхний кожух; 3 — штифт; 4 — муфта; 5 — насадка; 6 — колпак; 7 — ковер малый; 8 — подушка под ковер; 9 — труба водогазопроводная усиленная; 10 — фланец приварной; 11 — задвижка; 12, 14 — прокладки; 13 — компенсатор двухлинзовый

Ввиду того что в колодцах очень часто находится вода, гайки и стяжные болты ржавеют, поэтому работа с ними затрудняется, а в отдельных случаях эксплуатационный персонал оставляет стяжные болты на линзовых компенсаторах, не свертывая гайки. Линзовый компенсатор перестает выполнять свою функцию, поэтому новые конструкции компенсаторов не предусматривают стяжных болтов. При ремонтах применяют струбцину для сжатия компенсаторов.

В связи с тем что компенсаторы выполнены из тонкостенной стали толщиной 3-5 мм, они не могут быть равнопрочны трубе. Ограниченность давления — основной недостаток линзовых компенсаторов. Для увеличения допустимого давления компенсаторы изготовляются из более прочной стали, с большим количеством волн, но меньшей высоты.

Существуют компенсаторы, выполненные из гнутых, обычно цельнотянутых труб (П-образные и лирообразные). Основной недостаток таких компенсаторов — большие габариты. Это ограничивает их применение на трубопроводах больших диаметров. В практике газоснабжения гнутые компенсаторы распространения не получили и совершенно не применяются в качестве монтажных компенсаторов при установке задвижек.

Большим достоинством обладают резинотканевые компенсаторы (рисунок выше). Они способны воспринимать деформации не только в продольном, но и в поперечном направлениях. Это позволяет использовать их для газопроводов, прокладываемых на территориях горных выработок и в сейсмоопасных районах.

Источник: https://ros-pipe.ru/tekh_info/tekhnicheskie-stati/gazovoe-oborudovanie-promyshlennykh-predpriyatiy898/gazovaya-armatura-i-oborudovanie/

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К АРМАТУРЕ

При эксплуатации запорной и регулирующей арматуры, работающей с газожидкостной средой, приходиться сталкиваться с эффектом обмерзания внутренней и внешней полости корпуса.

Из основных законов газового состояния можно сделать вывод, что при сжигании газы нагреваются, а при расширении охлаждаются. После прохождения природного газа через задвижки, фильтры, регулирующие клапаны, сужение газопроводов происходит его резкое расширение. Этот процесс называется дросселированием.

При транспортировании газа по газопроводам процесс дросселирования влечёт за собой резкое падение давления и понижение температуры газа. Этот процесс называется эффектом Джоуля-Томпсона.

Он вызывает обмерзание трубопроводов, запорных регулирующих и измерительных устройств и приводит к образованию гидратов в трубопроводах (рис. 7.8.1).

В процессе эксплуатации в целях борьбы с данным явлением необходимо предусмотреть техническую возможность отогрева арматуры или участка трубопровода путём введения в поток газа метанола, способствующего разрушению кристаллогидратов, или временного отключения локального участка для ликвидации ледяной пробки.

Рис. 7.8.1. Области образования отложений кристаллогидратов в корпусе регулятора и наружного обмерзания корпуса вследствие редуцирования газа.

1 – область наружного обмерзания корпуса; 2 – область гидратообразования.

Дросселирование – это процесс необратимого превращения работы, затрачиваемой на изменение давления при движении газа, в теплоту. Так для метана при Р=0,52 МПа (5,2 кгс/см2) и t=25оС этот коэффициент равен 0,4град/МПа, т.е.

снижение его давления на 0,1 МПа (1 кгс/см2) вызывает понижение температуры на 0,4оС. для природного газа во всём диапазоне давлений и температур, которые имеют место при редуцировании газа на ГРС, среднее значение коэффициента Джоуля-Томсона принимается равным 5,5 оС/МПа, т.е.

при снижении давления газа на 1 МПа его температура понижается на 5,5оС.

К арматуре, устанавливаемой на газо- и нефтепроводах, предъявляется ряд требований, основными из которых являются: прочность, долговечность, безотказность, герметичность, транспортабельность, ремонтопригодность, готовность к выполнению цикла срабатывания (открытие, закрытие) после длительного периода нахождения в открытом или закрытом положении.

Прочность арматуры обеспечивается изготовлением деталей достаточных размеров из соответствующих конструкционных материалов. Наиболее важной является прочность корпусных деталей, поломка которых по своим последствиям особенно опасна.

Долговечность арматуры в зависимости от условий ее работы может ограничиваться различными факторами. Ресурс могут определять износ деталей, коррозия материала, эрозия деталей рабочего органа, старение резиновых или пластмассовых деталей. При наличии в нефтепродуктах кислот, сероводорода и воды арматура подвергается коррозии.

Быстрее всех обычно выходят из строя детали рабочего (регулирующего или запорного) органа: уплотнительные кольца, золотники, плунжеры, пробки кранов, подвергающиеся механическому, коррозионному и кавитационному изнашиванию.

При интенсивной эксплуатации запорной арматуры могут ускоренно выходить из строя детали ходового узла – ходовая гайка и шпиндель.

Безотказность арматуры сохраняется при правильной ее эксплуатации и тщательном техническом обслуживании, если конструкция и материал деталей выбраны правильно и соответствуют условиям работы. Наибольшее число отказов возникает в рабочем органе арматуры в результате коррозии, эрозии, гидратообразования, замерзания воды и вибрации.

Вибрации в регулирующих клапанах, а также в запорной арматуре во время открывания при большом перепаде давления на газопроводах, могут вызвать поломку деталей (штоков) и разрушение седел, стоек и даже корпусов, самопроизвольную перестановку запорного органа. Эрозия приводит к ускоренному износу седла и затвора (плунжера).

Гидратообразование и замерзание воды нарушают подвижность затвора и закупоривают проходные полости.

Источником вибраций в процессе перемещения затвора арматуры или при его неподвижном положении является турбулентное движение рабочей среды.

Для уменьшения вибраций необходимо снижать нестационарность потока, применять гашение вибраций, снижать перепад давления на рабочем органе и использовать виброустойчивые конструкции. Для регулирующих клапанов, например, могут применяться антивибрационные приставки и решетки.

Чтобы уменьшить вероятность возникновения вибраций, необходимо до и после регулирующих клапанов и регуляторов давления предусматривать прямые участки трубопровода длиной не менее 10 диаметров трубопровода. Имеются рекомендации длину прямых участков принимать 12–20 диаметров.

При больших скоростях газа и недостаточной длине прямых участков возникающие вибрации могут приводить к поломкам штоков и плунжеров регулирующих клапанов, прорывам мембран и другим неисправностям и разрушениям.

Усталостное разрушение деталей происходит наиболее часто в местах концентрации напряжений, например во фланцах, патрубках и других деталях, имеющих места концентрации напряжений.

Герметичность запорного органа арматуры обеспечивается тщательной пригонкой и притиркой уплотнительных колец затвора и седла или применением в запорном органе мягких уплотнительных колец.

Герметичность сальника достигается тщательной обработкой (полировкой) сальникового участка шпинделя, сохранением упругости сальниковой набивки и соответствующей ее затяжкой шпильками или болтами, использованием манжет, резиновых колец круглого сечения.

Чтобы фланцевые соединения сохраняли герметичность, необходимо выбрать соответствующие размеры и материал прокладки и создать постоянную и равномерную затяжку фланцев.

Требование к арматуре по готовности к открытию без затруднений после длительного пребывания в закрытом положении (и наоборот – к закрытию) вызывается тем, что во многих случаях запорная и предохранительная арматура должна срабатывать редко и при этом возникают благоприятные условия для «прикипания» уплотнительных поверхностей затвора и седла друг к другу, а для их разделения или перемещения (в кранах) требуется приложить значительное усилие. Для обеспечения безотказной работы изделий необходимо в объем работ по техническому обслуживанию включать периодическое выполнение цикла «открыто—закрыто», чтобы удостовериться в работоспособности арматуры. В ряде случаев применяются, например, краны и задвижки со смазкой уплотнительных поверхностей деталей запорного органа.

УЗЛЫ И ДЕТАЛИ ТРУБОПРОВОДОВ

Температурные деформации, компенсаторы. Технологические трубопроводы эксплуатируют при различных температурах среды, поэтому пуск и остановка технологического процесса всегда вызывают значительные температурные деформации.

Если трубопровод не может свободно удлиняться или сокращаться (а технологические трубопроводы именно таковы), то температурные деформации вызывают в трубопроводе напряжение сжатия (при удлинении) или растяжения (при сокращении).

Трубопроводы, работающие при температурах, изменяющихся в широких пределах, во избежание разрушения должны быть снабжены компенсирующими устройствами, легко воспринимающими температурные напряжения.

Рис. 7.9.1. Гнутые и волнистый (линзовый) компенсаторы трубопроводов:

а — П-образный; б — двойной П-образный; в — лирообразный; г — угловой.

Компенсаторы устанавливают на трубопроводе через каждые 20—40 м. Концы участка трубопровода, приходящегося на каждый компенсатор, крепят на опорах неподвижно. Компенсирующая способность компенсатора зависит от его конструкции.

На практике обычно применяют (рис. 7.9.1) гнутые, реже волнистые или линзовые. Гнутые компенсаторы просты в изготовлении и в монтаже. Их изготовляют из бесшовных труб горячим гнутьем. Компенсирующая способность их тем больше, чем больше высота (вылет) гнутого участка. Высоту компенсатора определяют по номограммам, которые приводятся в справочных пособиях для различных случаев.

Фасонные детали. На трубопроводе обычно установлено множество фасонных деталей различного назначения — двойники, отводы, угольники, тройники и переходы или переводники (рис. 7.9.3).

Рис. 7.9.3. Трубопроводные фитинги:

1, 2, 3 – отводы сварные под 90° соответственно с одной, двумя и тремя вставками; 4 – сварной двойник; 5 – тройник сварной; 6 – тройник сварной косой; 7, 8, 9, 10, 11 – штампованные отвод, полуотвод, двойник, тройник, переход (переводник).

Посредством угольников, отводов и двойников соединяются трубопроводы, оси которых пересекаются, скрещиваются или находятся в различных плоскостях. Их изготовляют из стальных бесшовных труб сваркой, гладким гнутьем, а также горячей или холодной штамповкой. Материал деталей трубопровода, как правило, должен быть таким же, как материал трубы.

Заглушки.При длительном разобщении трубопроводов или при ремонте аппаратов разобщаемые участки трубопроводов и аппараты отделяют глухими плоскими заглушками, устанавливаемыми после запорной арматуры или между двумя фланцами.

Диаметр, толщина заглушки и длина ее хвостовика установлены в зависимости от диаметра условного прохода, условного давления и скорости коррозии трубопровода, а также материала, из которого изготовлена заглушка.

Наличие хвостовика обязательно всегда для удобства установки в соединение трубопровода, а также, чтобы не забыть место установки заглушки. На заглушке должны быть выбиты ее номер, марка стали, из которой она изготовлена, условное давление и условный диаметр.

Каждый раз установка и последующее снятие заглушки регистрируются в специальном эксплуатационном журнале с указанием условного диаметра и номера заглушки, позиции установки (снятия), а также фамилии ответственного лица и производителя работы.

Болты и шпильки. Для фланцевых соединений болты (или шпильки) и гайки к ним должны быть стандартными.

При проектировании для создания наиболее рациональной конструкции фланцевого соединения следует руководствоваться следующими рекомендациями: диаметр болта или шпильки должен быть возможно меньшим, но не менее 10 мм; расстояние между их осями должно быть от 2,5 до 5 диаметров болта; болты должны располагаться возможно ближе к поверхностям уплотнения.

Длину болтов (шпилек) выбирают из такого расчета, чтобы в начале сборки можно было надеть гайку, а в конце сборки, после затяжки, болт выходил за торец гайки на длину, равную 0,2— 0,25 диаметра.

При контакте с горячей средой фланцы нагреваются и расширяются. Температура болтов и шпилек при этом, как правило, ниже температуры самих фланцев. В результате разности деформаций в болтах и шпильках возникает дополнительное (температурное) напряжение, что может привести к разрушению соединения.

Температурное напряжение в болтах в 1,4 раза больше, чем в шпильках со сплошной резьбой. Это следует из пропорциональности температурных напряжений площадям поперечного сечения болтов и шпилек. Исходя из этого болты применяют только при температуре до 2500С. Если крепёжный элемент работает при избыточном давлении, то данная температура понижается.

ЭКСПЛУАТАЦИЯ ТРУБОПРОВОДОВ

В процессе эксплуатации трубопровода необходимо постоянное наблюдение за ним. Нельзя допускать превышения тех давлений и температур, на которые трубопровод рассчитан.

При разгерметизации трубопровода он немедленно должен быть отключен от системы перекачивания до устранения причины разгерметизации. На каждый трубопровод составляют график периодического осмотра, ревизии и ремонта.

Все проведенные на трубопроводе работы регистрируют в эксплуатационном журнале.

В период эксплуатации трубопроводов сменному персоналу следует осуществлять постоянный контроль за состоянием трубопроводов и их элементов (сварных швов, фланцевых соединений, арматуры), антикоррозийной защиты и изоляции, дренажных устройств, компенсаторов, опорных конструкций и т.д. с записями результатов в эксплуатационном журнале.

В ходе периодических ревизий, проходящих во время ремонтов, определяют состояние трубопровода (остаточную толщину стенки, прочность и плотность сварных швов, изношенность крепежных деталей) и на основании результатов устанавливают возможность его дальнейшей эксплуатации.

Наибольшему износу подвержены участки трубопровода, в которых изменяется направление потока и возникают местные гидравлические сопротивления (отводы, тройники, места установки арматуры и т. д.).

ОБЩАЯ ХАРАКТЕРИСТИКА НАСОСОВ

Для перемещения жидкостей по трубопроводам служат гидравлические машины — насосы. Подводимая от двигателя энергия преобразуется в насосе в энергию потока жидкости.

По виду рабочей камеры и сообщения ее с входом и выходом насоса различают объемные и динамические насосы.

Жидкая среда объемных насосов перемещается в результате периодического изменения занимаемого ею объема камеры, попеременно сообщающейся с входом и выходом насоса.

Жидкая среда динамических насосов перемещается под силовым воздействием на нее в камере насоса, которая постоянно сообщается с его входом и выходом.

К динамическим насосам относятся следующие основные типы: центробежные, осевые (пропеллерные), вихревые, струйные; к объёмным — поршневые и ротационные.

В настоящее время технологические установки укомплектованы в основном центробежными насосами, в которых напор перекачиваемой жидкости создаётся вращающимся рабочим колесом, имеющим лопатки специального профиля.

Технология переработки нефти и газа требует применения различных насосов, обеспечивающих соответствующие напоры и производительности при перекачке нефти, нефтепродуктов, сжиженных газов, кислот, щелочей и других продуктов. Температуры некоторых технологических потоков могут достигать 400°С и выше.

Большинство насосов комплектуется с приводом на общей фундаментной плите. Валы насоса и привода соединяют муфтой. Валы насосов уплотняют, как обычными сальниками с мягкой набивкой, так и торцовыми уплотнениями. При этом технологические насосы снабжают системами масляного уплотнения и водяного охлаждения, что повышает надежность работы насоса и его герметичность.

В зависимости от величины создаваемого давления различают центробежные насосы низконапорные (одноступенчатые), средненапорные (одно- и многоступенчатые) и высоконапорные (многоступенчатые).

В одноступенчатом насосе на валу жёстко закреплено рабочее колесо с криволинейными лопатками. Вал приводится во вращение от электродвигателя непосредственно или через редуктор. Корпус насоса закреплён с помощью фланца на чугунной станине. Приводной вал имеет две опоры с шарикоподшипниками. Со стороны двигателя вал уплотнён сальником или торцевым уплотнением.

Электронасос центробежный герметичный 2 ЦГ 200/80-75-6.

Некоторые параметры электронасоса с учётом вариантов диаметра рабочего колеса приведены в табл. 7.11.1

Таблица 7.11.1.

| Наименование показателя | Норма |

| 2ЦГ 200/80 | |

| Подача, м3/час | |

| Напор, м | |

| Допускаемый кавитационный запас, м, не более | 4,5 |

| КПД электронасоса, % | |

| Масса, кг, не более | |

| Род тока | Переменный трёхфазный |

| Напряжение, В | 380; 415; 500; 660 |

| Частота тока, Гц | |

| Частота вращения (синхронная), с-1 (об/мин) | 50 (3000) |

| Номинальная мощность двигателя, кВт | |

| Класс нагреваемости | Н |

В условном обозначении электронасоса 2ЦГ 200/80–К–75–6, цифры и буквы обозначают:

2 – порядковый номер модернизации;

ЦГ – тип электронасоса (центробежный, герметичный);

200 – номинальная подача, в м3/час;

80 – напор при номинальной подаче в м;

К – условное обозначение исполнения по материалу;

75 – номинальная мощность встроенного двигателя в кВт; 6 – конструктивное исполнение по температуре и давлению перекачиваемой жидкости.

Электронасос изготавливается на одно из указанных напряжений, что оговаривается при заказе. Нагрузка двигателя контролируется потребляемым током, который при максимальной подаче рабочей области не должен превышать 140А для напряжения 380В, 128А – для 415В, 106А – для 500В и 81А – для 660В. Данное условие в эксплуатации достигается путём регулировки подачи.

Рис. 7.11.1. Габаритный чертёж электронасоса 2 ЦГ 200/80-75-6

В процессе эксплуатации насоса при снижении кавитационного запаса наблюдается явлениекавитации – (от лат.

cavitas – пустота), образование в капельной жидкости полостей, заполненных газом, паром или их смесью (так называемых кавитационных пузырьков, или каверн).

Кавитационные пузырьки образуются в тех местах, где давление в жидкости становится ниже некоторого критического значения pkp (в реальной жидкости pkp приблизительно равно давлению насыщенного пара этой жидкости при данной температуре).

Гидродинамическая кавитация. Поскольку в реальной жидкости всегда присутствуют мельчайшие пузырьки газа или пара, то, двигаясь с потоком и попадая в область давления р

Источник: https://poznayka.org/s76292t1.html