В процессе монтажа и демонтажа любых трубопроводов часто требуется ровно отрезать трубы, чтобы можно было их плотно стыковать между собой или с другими элементами.

Именно для этого предназначен труборез для стальных труб. В зависимости от диаметров отрезаемых труб, материала их изготовления и других важных факторов используют разные виды инструментов.

Причем многие из них рассчитаны на полевые условия эксплуатации.

Виды труборезов по типу привода

Труборезы используются в разных сферах промышленности и быту, поэтому у них может быть разный тип привода. Эти элементы бывают 4-х видов:

- Ручные.

- Электрические.

- Пневматические.

- Гидравлические.

Ручные

Ручные труборезы разрезают трубу за счет физических усилий работника. Они рассчитаны на бытовое использование. Отличаются небольшим весом и бесшумной работой.

Достоинства:

- просты в использовании;

- недорого стоят;

- идеально подходят для небольших объемов работ.

Недостатки:

- для разрезания трубы требуется приложить много физической силы;

- не подходят для резки большого количества труб.

Электрические

Модели с электрическим приводом самые производительные. Их габариты и вес зависят от мощности используемого в них электродвигателя и механизма фиксации труб. Могут использоваться стационарно или в полевых условиях.

Режут трубы за счет вращающегося диска. Имеют дополнительные крепления, позволяющие делать ровный срез. Также бывают аккумуляторные модели, идеально подходящие для полевой работы, когда необходимо разрезать много труб.

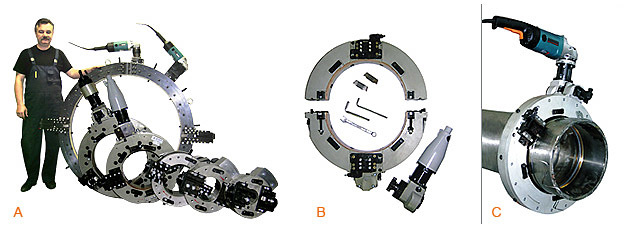

Труборез для стальных труб с электроприводом может быть таких типов:

- Неразъемного. В основном используются в быту.

- Разъемного. Позволяет резать трубы, делать фаски и выполнять торцовку. Корпус этих труборезов разделен на две части, поэтому их можно устанавливать на ремонтируемые трубопроводы для выполнения необходимых работ.

Достоинства:

- самые производительные;

- режут трубы без заусенцев;

- позволяют делать фаску для последующей сварки изделий между собой.

Недостатки:

- для работы этого оборудования требуется стабильное электропитание 220 или 380 V, правда, встречаются аккумуляторные модели;

- работают шумно;

- стоят дороже ручных.

Пневматические

Труборезы этого типа работают по такому же принципу, как и ручные, но сжимаются они за счет давления сжатого воздуха. Он действует на зажимной механизм, плотно обжимающий трубы. Для работы данного оборудования требуется мощный компрессор с воздушным ресивером.

Достоинства:

- плотно обжимают трубы;

- разрезают трубы без заусенцев;

- позволяют делать фаску под сварку;

- режут трубы любых диаметров с любыми по толщине стенками.

Недостатки:

- шум компрессор в процессе работы;

- обслуживание компрессора.

Гидравлические

Эти модели режут трубы за счет давления жидкости, поэтому для работы необходим мощный электрический или ручной гидронасос. Оборудование этого типа мощнее и производительнее ручных труборезов, но по всем показателям хуже электрических пильных моделей.

Они очень тяжелые, поэтому многие из них устанавливаются стационарно. Особенность гидравлического инструмента в приводе, благодаря которому удается разрезать трубы в ограниченном пространстве и даже под водой, что актуально для прокладки трубопроводов разного назначения под землей и водой.

Достоинства:

- делают ровный рез;

- для работы не требуется электроэнергия;

- тихо работают;

- могут резать трубы в ограниченном пространстве и под водой.

Недостаток у них один: это дополнительное обслуживание гидравлического насоса.

Виды труборезов по типу конструкции

Труборезы также подразделяется по конструкции. Они бывают:

- Ножничными.

- Резцовыми.

- Роликовыми.

- Цепными.

- Роторными.

- Храповыми.

Ножничные

Модели ножничного типа похожи на ножницы по металлу, форма губок которых адаптирована под небольшие по диаметру трубы. Они позволяют разрезать пластиковые и металлопластиковые изделия. Непригодны для резки железных и тонкостенных пластиковых труб. Режут трубки за счет действия острого полотна.

Резцовые

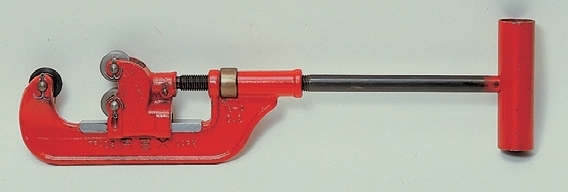

Этот инструмент оснащен скругленной обоймой фиксирующей трубы и крутящимся острым диском. Благодаря прижимному механизму удается хорошо прижимать режущий диск к трубе.

В результате постепенного затягивания трубореза диск углубляется в стенку изделия до тех пор, пока полностью его не разрежет. В итоге срез на трубе получается ровным и аккуратным.

Рассчитан на работу с пластиковыми, металлопластиковыми и железными трубами.

Роликовые

Эти модели позволяют резать закрепленные трубы. Они режут материал за счет 1-4 роликов. Принцип работы, как и у резцовых. В зависимости от конструкции роликовый инструмент может резать труб прижатые к стенам и полам с зазором от 3 см. В результате постепенного затягивания прижимного винта обоймы и вращения роликов труба полностью разрезается.

Рассчитаны на работу с трубами Ø до 10 см. Инструмент с единственным режущим роликом позволяют резать изделия Ø до 5 см. Эти труборезы не позволяют делать аккуратный рез, потому что часто получаются заусенцы. Для их устранения необходимо делать зенковку.

Цепные

Труборезы цепного типа рассчитаны на хрупкие трубы (керамические, чугунные и т. д.). Работают так же, как роликовый и резцовый инструмент. Режут трубы цепью, похожей на рабочее полотно бензопилы. Она хорошо врезается в трубу по всему диаметру, которая равномерно разрезается в процессе вращения. Позволяет работать даже с толстостенными трубами.

Роторные

Это самые дорогие инструменты Они работают наподобие хомута. В них используется много съемных режущих роликов, поэтому можно в любое время заменить поврежденные.

Главная особенность роторных моделей – переставляемая рукоять. За счет этого инструмент можно установить на трубу в труднодоступных местах, где другое оборудование использовать не получится.

По эффективности они сравнимы с цепными. Способны резать трубы с толщиной стенок до 19 мм.

Храповые

Эти орудия труда рассчитаны на работу с металлопластиковыми изделиями. За счет храпового механизма быстро и эффективно режут однослойные трубы. Рассчитаны на резку труб Ø до 3 см. Очень производительные, поэтому самые востребованные.

Другие виды труборезов

В промышленности и для некоторых видов работ используют специальные труборезы, поэтому стоит вкратце их описать.

Мини-труборезы

В основной массе представляют собой С-образный инструмент с двумя режущими дисками. Благодаря небольшим размерам позволяют выполнять работу в труднодоступных местах. Некоторые модификации являются узкоспециализированными, поэтому рассчитаны на выполнение конкретных видов работы.

Труборезы холодильщика

Они рассчитаны на резку медных, железных и алюминиевых трубок холодильного оборудования. Инструменты позволяют работать в труднодоступных местах.

Ключи для разрезания выхлопных труб

Помимо основного назначения, позволяют резать тонкостенные железные трубы Ø до 75 мм.

Промышленные труборезы

На крупных производствах используют следующие виды труборезов:

- Кумулятивные варианты – режут металлические трубы диаметром до 1500 мм со стенками толщиной до 30 мм взрывом. Представляют собой два кольца с кумулятивными зарядами, которые режут стенки изделия мощной кумулятивной струей.

- Лазерные модели – резаки станочного типа с ЧПУ. Они рассчитаны на быструю высокоточную резку металла. Позволяют резать трубы под любыми углами.

- Плазменное оборудование – рассчитано на раскрой и фигурную резку труб из различных металлов и сплавов.

Работа с труборезами

Вне зависимости от типа трубореза они используются практически одинаково. Первым делом на трубе размечают место реза.

Если железную трубу разрезают гидравлическим, ручным или пневматическим инструментом, то участок реза перед работой смачивают водой.

Благодаря этому труборез для стальных труб будет лучше скользить по разрезаемому изделию, при этом не будет неприятного скрежета в процессе работы.

Использовать масла и другие жирные смазки нежелательно, потому что это повлияет на последующую сварку труб и не позволит нанести на них качественно защитные лакокрасочные материалы.

После нанесения разметки на трубу, которая должна быть приварена к прокладываемой магистрали, или хорошо зажата в тесках, на нее устанавливают труборез. После чего устанавливают режущий элемент инструмента точно на линию реза и подтягивают струбцину рычагом или с помощью винтового механизма.

Особенности использования инструментов

Если трубу режут пневматическим или гидравлическим труборезом, то ими обжимают разрезаемую трубу за счет давления воздуха или жидкости. Для этого нажимают кнопку на компрессоре или гидронасосе.

При использовании ручного гидравлического трубореза давление в нем нагнетают рукояткой, расположенной на гидравлическом насосе. Потом несколько раз прокручивают инструмент вокруг трубы, после чего сильнее прижимают к ее поверхности сдавливающий механизм. Затем действие повторяют. В результате постепенного углубления режущих роликов в стенку трубы она полностью разрезается на две части.

Принцип работы труборезов с электроприводом иной. После нанесения разметки смачивать трубу не нужно. Их просто устанавливают на трубу и поджимают струбциной. Затем запускают электромотор, который приводит в действие режущий диск. Он прорезает стенку изделия в точке контакта, после чего инструмент постепенно передвигают по кругу, пока диск полностью не разрежет трубу.

Основное отличие работы электрических моделей от остальных труборезов в том, что они разрезают трубу за один оборот.

В процессе работы с орудиями труда гильотинного типа, необходимо установить их на линию реза и обеспечить хорошее сдавливание трубы без вращательных движений. Нужно не забывать, что это оборудование рассчитано только на пластиковые и металлопластиковые изделия.

В процессе работы с труборезами главное не торопиться. Увеличивать силу сжатия на режущие элементы необходимо постепенно, независимо от типа используемого оборудования. Это позволит защитить его от преждевременной поломки, а также получить более качественный срез без заусенцев и вмятин.

В завершение темы труборезов — интересное видео:

Станки для резки труб: виды и особенности

02.10.2017

Станки труборезы – это незаменимое оборудование при прокладке и замене трубопроводов любого назначения.

- Для небольших объемов работ можно использовать переносные труборезы, они востребован не только для рассечения труб, но и для обработки кромки.

- Если требуется высокоточная обработка большого количества трубопроката или массивных толстостенных труб для нефтепровода и теплотрасс, то потребуются стационарные труборезные станки. Распил нестандартных труб или труб большого диаметра выполняется с одновременной обработкой краев трубы для последующего соединения стыков.

Виды станков для резки трубопровода

Фаскосниматели

Фаскосниматель для труб – специальное оборудование, выполняющее зачистку и шлифовку кромок труб и отверстий. Стационарные фаскоснимающие станки отличаются от обычных машин для снятия фаски увеличенными габаритами и функциональным предназначением. Такие станки востребованы для:

- Подготовки фаски, с помощью которой выполняется герметичная стыковка стального трубопровода.

- Удаления лишней фаски с кромки трубы, шлифовка шероховатостей, чистка заусениц.

- Торцовки труб.

Технические нюансы оборудования: выбирая труборез фаскосниматель следует ориентироваться на толщину труб и материал, из которого они изготовлены.

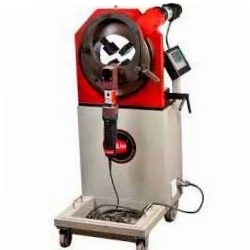

Дисковые отрезные станки

Оборудование используется для раскроя и рассечения стальных, чугунных и железных труб диаметром до 152 мм.

В отличие от орбитальных труборезов и ленточнопильных станков, резка труб дисковыми станками осуществляется гораздо быстрее и не требует последующей обработки кромок.

Разновидности дисковых отрезных станков: станки колонного типа, ручные полуавтоматические устройства, автоматические линии для резки трубных заготовок.

Труборезы орбитальной резки

Орбитальные труборезы одинаково быстро справляются, как с пластиковыми трубами, так и с толстостенными нержавеющими.

Высокая скорость реза и функция быстрой настройки под нужный диаметр делает данный вид инструмента эффективным и универсальным для обработки труб различного предназначения: канализационных, водопроводных, газо- нефтяных и т.д.

Орбитальные труборезы могут оснащаться комбинированными фрезами для одновременной резки и снятия фаски.

Ленточнопильные станки для резки труб

Данные агрегаты используют для разрезания труб из стали, чугуна, черного железа и сплавов. Резка может выполняться независимо от толщины стенок изделия, длины отрезка и количества погибов.

В зависимости от материала трубы на агрегате выбирается скорость реза.

Разновидности ленточнопильных станков: переносные, двухстоечные (для перпендикулярных разрезов, с подвижным столом, для резки под углом, для нарезки труб с трехроликовой концепцией), полуавтоматические консольные, гравитационные.

Орбитальные труборезы

Посмотреть

Ленточнопильные станки

Посмотреть

- Газорезательные станки

- Данное оборудование быстро и эффективно разрезает стальные и металлические трубы различного сечения, используя газокислородную смесь. Отличительными особенностями таких станков является:

- особо чистый срез трубы

- возможность раскроя трубных конструкций из черных и цветных металлов, чугуна, нержавеющей стали

- возможность эксплуатации в различных плоскостях

- получение различных срезов

- возможность раскроя трубы по шаблону, в том числе для получения одинаковых частей труб в нескольких экземплярах.

- Ручные и автоматические станки-труборезы

- В зависимости от принципа работы и условий эксплуатации различают следующие разновидности станков:

- Устройство гильотинного типа, использующее высокое давление. Режущий инструмент с высокой точностью производит рассечение трубы практически без заусениц.

- Станки термической резки. Данные агрегаты производят разрезание трубы под действием высоких температур.

- Станки-резаки. Чаще всего данное оборудование используется для разрезания трубопровода небольшого диаметра.

- Шлифовальные станки. Принцип работы оборудования основан на стачивании части трубы и получения точного раскроя с ровными кромками без сколов или заусениц.

Разъемные труборезы

Посмотреть

Неразъемные труборезы

Посмотреть

Применение станков труборезов

В зависимости от модели станки-труборезы используют для раскроя медных, чугунных, стальных труб, трубопровода из сплавов и пластика.

| Оборудование | Виды труб |

| Станки безогневой резки | Трубы повышенной горючести, например, из полимеров. |

| Станки – роликовые труборезы | Трубы из меди, латуни |

| Газорезательные станки | Стальные трубы, трубы из чугуна, черных металлов |

| Гильотины | Композитные и многокомпонентные трубы |

| Шлифовальные машины | Композитные и многокомпонентные трубы |

| Орбитальные труборезы | Пластиковые, стальные, железные, чугунные трубы |

| Ленточнопильные станки для труб | Трубы из чугуна, меди, цветных металлов и сплавов, чугуна, стали, железа |

Если у вас остались вопросы по оборудованию, свяжитесь с нашим специалистом одним из способов:

Правильно отрезной станок для труб

Оборудование для резки труб: виды инструментов и особенности их применения

При изготовлении и монтировании трубной продукции различного назначения используется специальное оборудование для резки труб. Оно позволяет выкроить из базовой заготовки фрагмент необходимого размера. Конструкция прибора состоит из упорного корпуса и режущих роликов.

Усилие, переданное через рычаг, воздействует на режущий ролик и преобразует во вращательные движения давление, созданное на корпусе трубореза. В результате получается ровный аккуратный срез, дающий возможность легко и удобно подключить отдельную часть трубы к общей системе.

Мы расскажем об инструменте для резки труб, разновидностях труборезов и принципах их работы, а также о том, как правильно резать трубы различных диаметров.

Классификация современных труборезов

Инструменты, предназначенные для обрезки труб, в первую очередь, отличаются друг от друга по мощности и способности работать с материалами разной плотности.

Универсальные труборезы спокойно выдерживают высокие нагрузки и легко справляются с толстостенными стальными и чугунными трубами диаметром до 12 мм. К этому же классу относятся прогрессивные устройства, оснащенные хомутной защелкой. Благодаря ей инструмент становится сильнее и без труда режет трубу диаметром до 324 мм.

Во вторую группу входит оборудование, предназначенное для работы с трубной продукцией из более тонкого материала: латуни, меди и нержавеющей стали. Этим же инструментом обычно режут пластиковые и металлопластиковые трубы, особенно, когда требуется соблюсти максимально точные размеры и получить на выходе идеальный прямолинейный срез.

Более подробно о видах труборезов для металлопластиковых труб можно прочесть в в рекомендуемой нами статье.

К третьей категории относятся агрегаты для обработки хрупкого, склонного к крошению материала. Их используют для обрезания керамических, бетонных и асбоцементных труб. Инструмент обеспечивает аккуратную и гладкую линию среза и не выбивает кусочки из края.

В личных целях для выполнения разовых ремонтно-монтажных работ больше подходит оборудование с механическим рычажным приводом. Электрические инструменты такого класса в основном используют для регулярных работ массового характера (оказание услуг по прокладке канализации, газо- и водопровода и т.д.).

Контакт с режущим электроагрегатом требует определенных навыков и профессиональных способностей, поэтому в быту его применяют крайне редко.

Конструкционные особенности режущего оборудования

Важная отличительная черта труборезов – это количество режущих роликов. Простейший вариант имеет всего один остро отточенный ролик и два направляющих. Такой инструмент подходит для резки труб диаметром 15-50 мм и требует от работника значительных физических усилий.

Срез получается не слишком четким и почти всегда нуждается в обязательной дополнительной обработке и удалении наружных и внутренних заусенцев.

Трехроликовый агрегат демонстрирует высокую скорость и производительность. Без труда обрабатывает трубный материал диаметром до 100 мм. Край на срезе делает четким, ровным и гладким. Дополнительно шлифовать поверхность или убирать погрешности не требуется.

Четырехроликовый труборез легко справляется с активной работой и выдерживает интенсивную нагрузку. Быстро и чисто отсекает трубу, оставляя после себя практически идеальный срез.

Установка для пескоструйной обработки труб

Ручная модель в зависимости от фирмы-производителя оснащается дополнительной удобной рукояткой, позволяющей работать в паре и резать трубный материал большого диаметра.

Технические характеристики и принцип действия

Рынок строительного оборудования сегодня предлагает к использованию различные виды труборезов: механические ручные, электромеханические и электрические. Ручные агрегаты считаются самыми простыми и дешевыми. Наиболее часто используются в быту для разовых ремонтно-монтажных работ. Функционируют только за счет мышечной силы человека.

Имеют эргономичную рукоятку, обеспечивающую максимально эффективное преобразование усилия в результат. Не требуют сложного ухода, отличаются высокой прочностью и надежно служат в течение многих лет.

Электрические труборезы отличаются повышенной производительностью, делают более качественный, ровный срез и не заставляют мастера прилагать значительные усилия для совершения необходимых действий.

Как работают труборезы разных видов?

По принципу действия инструмент для резки труб делится на четыре подкласса:

- Ручные работают под прямым воздействием физической силы человека и не требуют от пользователя никаких специфических навыков.

- Электрические имеют внутренний двигатель, запускающий агрегат в работу. Компактные модели малой и средней мощности подходят для бытового применения, а массивные справляются с масштабными задачами и повышенными нагрузками. Оборудованы роликовой системой удержания и вращения трубного материала. Режущий диск, сделанный из высокопрочного сплава, подается к области распила в ручном режиме либо с помощью встроенного привода.

- Пневматические качественно и быстро режут трубы большого диаметра с помощью резцов для контакта с материалом разной плотности, начиная от тонкого полимерного пластика и заканчивая чугуном. В основном используются для промышленных работ, так как отличаются громоздкими габаритами и большим весом. Перевозятся к месту работы на специальных тележках и нуждаются в квалифицированном обслуживании обученного персонала.

- Гидравлические состоят из штока, поршня и гидравлического насоса. Для полноценного функционирования не нуждаются в электрическом токе, так как используют в работе принцип давления жидкости. Внутренний насос создает воздействие на поршень, что и приводит механизм в действие. Когда давление воды падает, резцы возвращаются на исходные позиции. Прибор значительно превосходит по мощности ручные модели, но уступает оборудованию, работающему на электрике.

Нельзя сказать, какой именно инструмент лучше, а какой хуже. Каждый из выше перечисленных вариантов обладает своими достоинствами и применяется в зависимости от поставленных задач и вида используемого трубного материала.

Источник

Станки для резки труб: виды и особенности

Станки труборезы – это незаменимое оборудование при прокладке и замене трубопроводов любого назначения.

- Для небольших объемов работ можно использовать переносные труборезы, они востребован не только для рассечения труб, но и для обработки кромки.

- Если требуется высокоточная обработка большого количества трубопроката или массивных толстостенных труб для нефтепровода и теплотрасс, то потребуются стационарные труборезные станки. Распил нестандартных труб или труб большого диаметра выполняется с одновременной обработкой краев трубы для последующего соединения стыков.

Как посчитать момент сопротивления трубы

Виды станков для резки трубопровода

Фаскосниматель для труб – специальное оборудование, выполняющее зачистку и шлифовку кромок труб и отверстий. Стационарные фаскоснимающие станки отличаются от обычных машин для снятия фаски увеличенными габаритами и функциональным предназначением. Такие станки востребованы для:

- Подготовки фаски, с помощью которой выполняется герметичная стыковка стального трубопровода.

- Удаления лишней фаски с кромки трубы, шлифовка шероховатостей, чистка заусениц.

- Торцовки труб.

Технические нюансы оборудования: выбирая труборез фаскосниматель следует ориентироваться на толщину труб и материал, из которого они изготовлены.

Дисковые отрезные станки

Оборудование используется для раскроя и рассечения стальных, чугунных и железных труб диаметром до 152 мм.

В отличие от орбитальных труборезов и ленточнопильных станков, резка труб дисковыми станками осуществляется гораздо быстрее и не требует последующей обработки кромок.

Разновидности дисковых отрезных станков: станки колонного типа, ручные полуавтоматические устройства, автоматические линии для резки трубных заготовок.

Труборезы орбитальной резки

Орбитальные труборезы одинаково быстро справляются, как с пластиковыми трубами, так и с толстостенными нержавеющими.

Высокая скорость реза и функция быстрой настройки под нужный диаметр делает данный вид инструмента эффективным и универсальным для обработки труб различного предназначения: канализационных, водопроводных, газо- нефтяных и т.д.

Орбитальные труборезы могут оснащаться комбинированными фрезами для одновременной резки и снятия фаски.

Ленточнопильные станки для резки труб

Данные агрегаты используют для разрезания труб из стали, чугуна, черного железа и сплавов. Резка может выполняться независимо от толщины стенок изделия, длины отрезка и количества погибов.

В зависимости от материала трубы на агрегате выбирается скорость реза.

Разновидности ленточнопильных станков: переносные, двухстоечные (для перпендикулярных разрезов, с подвижным столом, для резки под углом, для нарезки труб с трехроликовой концепцией), полуавтоматические консольные, гравитационные.

Данное оборудование быстро и эффективно разрезает стальные и металлические трубы различного сечения, используя газокислородную смесь. Отличительными особенностями таких станков является:

- особо чистый срез трубы

- возможность раскроя трубных конструкций из черных и цветных металлов, чугуна, нержавеющей стали

- возможность эксплуатации в различных плоскостях

- получение различных срезов

- возможность раскроя трубы по шаблону, в том числе для получения одинаковых частей труб в нескольких экземплярах.

Ручные и автоматические станки-труборезы

В зависимости от принципа работы и условий эксплуатации различают следующие разновидности станков:

- Устройство гильотинного типа, использующее высокое давление. Режущий инструмент с высокой точностью производит рассечение трубы практически без заусениц.

- Станки термической резки. Данные агрегаты производят разрезание трубы под действием высоких температур.

- Станки-резаки. Чаще всего данное оборудование используется для разрезания трубопровода небольшого диаметра.

- Шлифовальные станки. Принцип работы оборудования основан на стачивании части трубы и получения точного раскроя с ровными кромками без сколов или заусениц.

Источник

Станок правильно-отрезной

- Предлагаемые OOO СК «Станкоснаб» станки, относящиеся к группе правильно-отрезных, используются для автоматической рихтовки проволоки из бухты и последующей её обрезки согласно заданным размерам.

Правильно-отрезной станок имеет простой принцип работы, который обусловлен егоустройством. Размотка проволоки производится с помощью приводных роликов, находящихся до и после правильной рамы. Правка проволоки осуществляется в специальной правильной рамке, в которой происходят многократные поперечные изгибы проволоки с помощью сухарей, установленных в специализированных гнездах. После проволока попадет в приемный лоток, где проходит через концевой датчик (высокоточный и бесконтактный), подающий сигнал на осуществление процесса резки прутка, и правильно-отрезной станок начинает свою работу.

Красно белые трубы для чего

Правильно-отрезные станки по металлу, реализуемые ООО СК «Станкоснаб», характеризуются высокой скоростью работы, что обеспечивается наличием отдельного привода для обрезающей гильотины, работающей со скоростью до 3 ударов в секунду. В некоторых случаях, например, при изготовлении коротких заготовок скорость гильотины может достигать 6 ударов в секунду.

Работа станков регулируется с помощью современного управления на основе ЧПУ, что позволяет легко и быстро менять настройки параметров работы без прекращения производственного процесса. Оборудование имеет небольшое время перенастройки параметров, занимающее от одной до нескольких минут.

Использование моторизированного размотчика проволоки позволило добиться точности резки прутка в пределах ±0,2 мм.

Правильный блок осуществляет свое движение с помощью отдельного привода, благодаря чему правильно-отрезной станок обеспечивает отличное качество правки вне зависимости от скорости подачи материала.

- Станкостроительная корпорация «Станкоснаб» предлагает купить оборудование для резки металла и труб, которое не производит большого шума во время рабочего процесса, что позволило ему пройти требования СЕ.

- В компании Станкоснаб вы можите выбрать подходящую технику по доступной и невысокой цене.

- © ООО СК «Станкоснаб» — предлагает купить недорого станок правильно-отрезной.

- Источник

Станок правильно-отрезной в Москве

Правильно отрезной станок gjh-14d

. Правильно — отрезная машина GJH-14D – это оборудование, предназначенное для выпрямления и резки стального круглого холоднокатаного или горячекатаного проката (арматуры), поставляемого в бухтах, в мерные отрезки (прутья). Это усовершенствованная модель правильно — отрезной машины обладающая двойным правильным .

Правильно-отрезной станок с функцией мерной резки GST 5-12

Высокоскоростной правильно — отрезной станок GST5-12. Обрабатывает арматуру диаметром от 5 до 12 мм. Скорость выпрямления (протяжки) 120 м/мин. Мощность 61 кВт. Технические параметры: Класс арматуры — A400 (A-III)/A400C / A500/A500C Временное .

В наличии / Опт и розница

Правильно-отрезной станок ВПК ПРО-14

. материала не утрачивается. Данная модель проста в эксплуатации и обслуживании, обладает высокой производительностью. Принцип работы правильно — отрезного станка ВПК ПРО-14 Арматура затягивается в станок роликами подачи. Проходя через выпрямительный механизм, она выпрямляется. Резку осуществляет нож при помощи гидропривода. Преимуществами .

В наличии / Опт и розница

Правильно-отрезной станок ВПК ПРО-12

Автоматический правильно — отрезной станок ВПК ПРО-12 предназначен для правки и резки арматуры диаметром до 12 мм. Высокая степень автоматизации и быстрая скорость протяжки арматуры позволяет легко и быстро получать прямые прутки необходимой длины. После правки прочность материала не утрачивается. Принцип работы правильно — отрезного станка ВПК ПРО- .

Источник

Технология кислородной резки металла

Один из способов обработки металла, применяемого в строительстве, производстве техники, изготовлении ограждений и для многих других целей, — кислородная резка. Ее суть заключается в сгорании материала под действием струи газа. Процесс предполагает также обязательное удаление шлаков, которые неизбежно образуются при работе.

Существуют разные технологии кислородной резки. Например, низколегированные и углеродистые стали рассекаются только чистым кислородом, а для сплавов меди, чугуна или высоколегированных сталей предполагается использование специальных флюсов. Осуществляют резку вручную или при помощи соответствующего оборудования.

Принцип технологии кислородной резки металла

Технология кислородной резки металла предполагает использование максимально чистого газа. От его концентрации зависит расход. Чем качественнее газовая смесь, тем меньше ее требуется для выполнения реза. Обычно берется кислород чистотой 98–99 %. При снижении показателя на процент не только возрастает расход, но и падает скорость рассекания металла.

Подробнее о технике кислородной резки

- Кислород вместе с горючим газом выходит из мундштука, начинается горение и образуется пламя, называемое подогревающим.

- Металл нагревается до температуры горения. Подаваемый чистый кислород зажигает материал. Горение быстро распространяется в глубину заготовки.

- Образуется сквозное отверстие.

Резак перемещается, рассекая металл.

Принцип резки кислородом базируется на следующих процессах: подогрев металла, сжигание материала в кислороде и выдувание шлака. Обычно подогревательное пламя не тушат. Оно горит на протяжении всей работы.

Если его загасить, металл охладится, кислород перестанет поддерживать горение, резка остановится.

Рисунок 1 — Технология резки металла кислородом

Условия кислородной резки

Основные условия кислородной резки:

- температура плавления выше температуры воспламенения материала в кислороде (металл должен гореть в твердом состоянии, тогда срез получится ровным, его поверхность — гладкой, продукты горения легко удалятся струей кислорода);

- температура плавления шлаков ниже температуры горения металла (жидкотекучие шлаки легко удаляются со среза);

- выделяемого тепла должно хватать для поддержания горения;

- уровень теплопроводности металла не должен быть высоким (поступающее тепло от места рассекания материала отводится, что препятствует процессу резки);

- окислы, возникающие при резке, не должны быть чересчур вязкими (например, наличие хрома и кремния в составе металла приводит к образованию плохо выдуваемого шлака и затруднению технологического процесса).

Перечисленным условиям кислородной резки отвечают нелегированные и низколегированные стали. Алюминий, медь и серый чугун этим критериям не соответствуют.

Виды металлов для кислородной резки

Металлы в разной степени подходят для кислородной резки. Как уже было отмечено, лучше всего таким способом рассекаются низкоуглеродистые стали, в которых содержание углерода не превышает 0,3 %.

Если уровень этого вещества более 0,7 %, то процесс идет тяжело. Высокоуглеродистые заготовки можно распилить только с помощью кислородно-флюсовой резки. Флюсы — специальные порошкообразные добавки, подаваемые вместе с газом.

Их задача состоит в превращении шлаков из тугоплавких в жидкотекучие.

Высоколегированные стали также режутся с флюсами. Алюминий и сплавы алюминия кислородную резку не приемлют. Для них лучше использовать плазменно-дуговой метод.

Рисунок 2 — Кислородная резка

Латунь, медь, бронза режутся только с флюсами. Известный компонент флюсовой смеси — железный порошок (ПЖ) с частицами 0,07–0,16 мм. Для рассекания нержавейки к нему добавляют алюминиевый порошок (А1IB). Также активно применяются ферросилиция и алюминиевомагниевый состав.

Дополнительные условия кислородной резки при использовании флюсов:

- повышение на 20 % мощности подогревающего пламени;

- согласование скорости резки с количеством флюса;

- увеличенное расстояние между мундштуком и металлом.

Влияние легирующих элементов на разрезаемость стали при кислородной резке

Обычно наличие легирующих элементов затрудняет процесс кислородной резки. Эти компоненты влияют на работу по-разному:

- кремний (Si), если его содержание ниже 4 %, затрудняет процесс;

- марганец (Mn), если его содержание выше 4 %, затрудняет процесс;

- хром (Cr), если его содержание выше 5 %, затрудняет процесс, вызывает самозакалку кромок, уменьшает антикоррозийную стойкость материала;

- никель (Ni), если его содержание выше 7 %, затрудняет процесс, вызывает образование трещин на кромках;

- титан (Ti) хорошо влияет на разрезаемость;

- вольфрам (W), если его содержание выше 10 %, затрудняет процесс, повышает хрупкость и твердость стали.

Особенности резки

К каждой металлической заготовке нужен свой подход. Остановимся на особенностях резки листов, поковок и труб.

Резка листов

Ручная техника кислородной резки металлов применяется для обработки листов. В качестве горючего газа в этом случае часто используют ацетилен, пропан-бутан и природный газ. Первый вариант предпочтительнее, поскольку при его применении время разогрева заготовки минимально.

Листы толщиной 3–300 мм рассекаются резаками Р2А-01 или РЗП-01. Для материала толщиной до 800 мм необходимы специализированные инструменты типа РЗР-2.

При резке стали малой толщины возможны перегревы, коробление металла и оплавление кромок. Чтобы не допустить этого, лучше применять резку с последовательным расположением пламени и кислорода. Мощность пламени должна быть минимальная, а скорость работы — максимальная.

При использовании ручной кислородной резки актуальны следующие технологические приемы:

- безгратовая резка (позволяет получить срезы без грата (заусенцев, избыточного выдавленного металла) на кромках, подразумевает использование сопла с расширением на выходе и кислорода чистотой более 99,5 %);

- пакетная резка (позволяет получать качественные срезы тонких листов, подразумевает стягивание в одну пачку заготовок толщиной 1,5–2 мм).

Рисунок 3 — Резка листового металла

Резка поковок и отливов

Как и в случае с листами, здесь важно правильно выбрать резак для ручной кислородной резки. Для поковок и отливов подходит модель РЗР-2, работающая на пропане-бутане с кислородом.

Допустимая толщина раскраиваемых изделий — 300–800 мм. В этом случае важно следить за скоростью и положением резака. Так, в начале работы он размещается под прямым углом к поверхности.

К концу реза скорость следует снижать, а угол наклона увеличивать в сторону, обратную движению.

Резка труб

Кислородная резка труб актуальна для обработки торцов изделий под сварку, удаления дефектов и проделывания отверстий. Горючий газ — ацетилен или его заменители. Вручную трубы режут во всех пространственных положениях. Для работы используют универсальные и вставные резаки. Режимы устанавливают в соответствии с толщиной металла.

Другие нюансы газовой резки

Описанные технологии используют не только для листов и труб, часто технику кислородной резки применяют для профильного проката. Последовательность операций зависит от типа профиля. Уголки режут от кромки, двутавры — от полок к стойке.

Оборудование для кислородной резки

Поскольку для работы часто используют ацетилен, то в качестве оборудования для кислородной резки нередко берут установки для ацетиленовой сварки. Вместо сварочных горелок там применяются газовые резаки. Наиболее распространенный вариант — резак инжекторного типа.

По своей конструкции резаки существенно отличаются от горелок. Они имеют дополнительные трубки, через которые подается режущий кислород, и наконечники с мелкими отверстиями для смеси газов. Центральное отверстие предусмотрено для подачи режущего кислорода.

Рисунок 4 — Схема установки для кислородной резки

Принцип работы машины для кислородной резки:

- заготовка располагается горизонтально, вентили резака закрыты;

- открывается кислородный вентиль, а после — вентиль горючего газа;

- смесь воспламеняется и регулируется по мощности;

- металл нагревается по площади реза;

- открывается вентиль с режущим кислородом, активирующим горение при достижении разогретого металла;

- в процессе появляются окислы, они удаляются струей кислорода;

- при окончании работы сначала закрывают вентиль режущего кислорода, потом горючего газа, в завершении — горелки.

Основной инструмент комплекта кислородной резки — резак. Существуют классификации этих элементов:

- по виду горючего газа (резаки для жидких горючих смесей, ацетилена, газов-заменителей);

- степени автоматизации (ручные, машинные);

- назначению (специальные и универсальные);

- смешиванию газов (безинжекторные и инжекторные);

- мощности пламени (большая, средняя, малая).

Преимущества кислородной резки

Технология кислородной и кислородно-флюсовой резки имеет массу преимуществ. Среди них:

- большие толщины рассекаемого металла (до 500 мм), ограниченные лишь конструктивными особенностями установок кислородно-флюсовой резки;

- низкая себестоимость;

- высокое качество (современные машины позволяют достичь приемлемой ширины реза, отсутствия конусности реза, чистых кромок, не требующих обработки);

- возможность использования многорезаковых схем.

Качественную кислородную резку осуществляют специалисты «МетиСтр», в арсенале которых — высокоточные станки и богатый опыт.