Очистка газа от механических примесей

Для очистки природного газа от мехпримесей используются аппараты 2-х типов:

— работающие по принципу «мокрого» улавливания пыли (масляные пылеуловители);

— работающие по принципу «сухого» отделения пыли (циклонные пылеуловители);

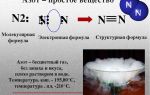

На рис. 7.40 представлена конструкция вертикального масляного пылеуловителя.Это вертикальный цилиндрический сосуд со сферическими днищами.

Пылеуловитель состоит из трех секций: промывочнойА (от нижнего днища до перегородки 5), в которой все время поддерживается постоянный уровень масла; осадительнойБ ( от перегородки 5 до перегородки 6), где газ освобождается от крупных частиц масла, и отбойной(скрубберной) секции В (от перегородки 6 до верхнего днища), где происходит окончательная очистка газа от захваченных частиц масла.

Пылеуловитель работает следующим образом. Очищаемый газ входит в аппарат через патрубок 10. Натекая на козырек 9, он меняет направление своего движения. Крупные же частицы мехпримесей, пыли и жидкости по инерции продолжают двигаться горизонтально.

При ударе о козырек их скорость гасится и под действием силы тяжести они выпадают в масло. Далее газ направляется в контактные трубки 4, нижний конец которых расположен в 20…50 мм над поверхностью масла.

При этом газ увлекает за собой масло в контактные трубки, где оно обволакивает взвешенные частицы пыли.

В осадительной секции скорость газа резко снижается. Выпадающие при этом крупные частицы пыли и жидкости по дренажным трубкам 11 стекают вниз. Наиболее легкие частицы из осадительной секции увлекаются газовым потоком в верхнюю скрубберную секцию В.

Ее основной элемент — скруббер, состоящий из нескольких рядов перегородок 8, расположенных в шахматном порядке.

Проходя через лабиринт перегородок, газ многократно меняет направление движения, а частицы масла по инерции ударяются о перегородки и стекают сначала на дно скрубберной секции, а затем по дренажным трубкам 11 в нижнюю часть пылеуловителя.

Очищенный газ выходит из аппарата через газоотводящий патрубок 7.

Осевший на дно пылеуловителя шлам периодически (раз в 2…3 месяца) удаляют через люк 12. Загрязненное масло через трубку 1 сливают в отстойник. Взамен загрязненного в пылеуловитель по трубе 2 доливается очищенное масло. Контроль за его уровнем ведется по шкале указателя уровня 3.

Рис. 7.40. Вертикальный масляный пылеуловитель; 1 — трубка для слива загрязненного масла; 2 — трубка для долива свежего масла; 3 — указатель уровня; 4 — контактные трубки; 5, б — перегородки; 7 — патрубок для вывода газа; 8 — скруббер; 9 — козырек; 10 — патрубок для ввода газа; 11 — дренажные трубки; 12 — люк для удаления шлама

Рис. 7.41. Циклонный пылеуловитель; 1 — корпус; 2 — патрубок для ввода газа; 3 — циклон 4,5 — перегородки; б — патрубок для удаления шлам; 7 — патрубок для вывода газа; 8 — винтовые лопасти

Наряду с «мокрым» для очистки газов от твердой и жидкой взвеси применяют и «сухое» пылеулавливание. Наибольшее распространение получили циклонные пылеуловители.

Схема, поясняющая работу циклонного пылеуловителя, приведена на рис. 7.41. Газ входит в аппарат через патрубок 2 и попадает в батарею циклонов 3.

Под действием центробежной силы твердые и жидкие частицы отбрасываются к периферии, затормаживаются о стенку циклона и выпадают в нижнюю часть аппарата, откуда выводятся через патрубок 6.

А очищенный газ, изменяя направление движения, попадает в верхнюю часть аппарата, откуда выводится через патрубок 7.

В товарном газе содержание мехпримесей не должно превышать 0,05 мг/м3.

Осушка газа

Для осушки газа используются следующие методы:

— охлаждение;

— абсорбция;

— адсорбция.

Пока пластовое давление значительно больше давления в магистральном газопроводе газ охлаждают, дросселируя излишнее давление. При этом газ расширяется и в соответствии с эффектом Джоуля-Томсона охлаждается.

Если пластовое давление понижено, то охлаждение газа производится на установках низкотемпературной сепарации. Эти установки очень сложны и дороги.

Технологическая схема абсорбционной осушки газа с помощью диэтиленгликоля (ДЭГ), приведена на рис. 7.42.

Газ, требующий осушки, поступает в абсорбер 1. В нижней скрубберной секции он очищается от взвешенных капель жидкости и поднимается вверх, проходя через систему тарелок.

Навстречу газу по тарелкам стекает концентрированный раствор ДЭГ, закачиваемый в абсорбер насосом 2 из емкости 3. Раствор ДЭГ поглощает пары воды.

Далее газ проходит через верхнюю скрубберную секцию, где освобождается от захваченных капель раствора и выходит из аппарата.

Остальная часть технологической схемы служит для восстановления абсорбента. Использованный раствор ДЭГ, содержащий 2…

2,5 % воды, отбирается с нижней глухой тарелки абсорбера 1, подогревается в теплообменнике 4 встречным потоком регенерированного раствора и направляется в выветриватель 5, где освобождается от неконденсирующихся газов.

Далее раствор снова подогревается в теплообменнике 6 и поступает в десорбер (выпарную колонну) 7.

Выпарная колонна состоит из двух частей: собственно колонны тарельчатого типа, в которой из раствора ДЭГ, стекающего вниз выпаривается влага встречным потоком острого водяного пара и паров ДЭГ (верхняя основная часть колонны) и кипятильника (нижняя часть колонны), где происходит нагревание раствора до температуры 150…160 «С и испарение воды. Водяной пар из десорбера поступает в конденсатор-холодильник 8, где он конденсируется и собирается в емкости 9. Частьполученной воды насосом 10 закачивается в верхнюю часть колонны, чтобы несколько снизитьтам температуру и уменьшить испарение, а, соответственно, и унос ДЭГ. Регенерированный горячий раствор ДЭГ прокачивается через теплообменники 6 и 4, холодильник 12 и поступает в емкость 3.

Рис. 7.42. Принципиальная схема осушки газа методом абсорбции;

1 — абсорбер; 2,10,11 — насосы; 3,9 — емкости;

4,6 — теплообменники; 5 — выветриватель; 7 — десорбер;

8 — конденсатор — холодильник; 12-холодильник

Рис. 7.43. Принципиальная схема осушки газа методом адсорбции:

1,2 — адсорберы; 3-регулятор давления типа «после себя»; 4 — холодильник; 5 — емкость; 6 — газодувка; 7 — подогреватель газа

Работа десорбера основана на различной температуре кипения воды и абсорбента: для ДЭГ она равна 244,5 °С, а для триэтиленгликоля (ТЭГ) 287,4 °С. Диэтиленгликоль понижает точку росы газа на 25…

35 градусов, а триэтиленгликоль — на 40…45.

Обе жидкости обладают малой вязкостью, неагрессивны в коррозионном отношении, очень слабо растворяют природные газы и имеют низкую упругость паров, что облегчает их регенерацию.

Недостатками абсорбционной осушки газа являются унос абсорбента и относительная сложность его регенерации.

Технологическая схема осушки газа методом адсорбции приведена на рис. 7.43. Влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента — твердого вещества, поглощающего пары воды и далее выводится из аппарата. Процесс осушки газа осуществляется в течение определенного (12…

16 ч) времени. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого через регулятор давления 3 типа «после себя»из газовой сети отбирается сухой газ, и воздуходувкой 6 подается в подогреватель 7, где газ нагревается до температуры 180…

200 «С. Далее он подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 4. Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т. д. Процесс регенерации адсорбента продолжается 6…7 ч.

После этого в течение около 8 ч адсорбер остывает.

Осушку газа адсорбентами проводят, как правило, в тех случаях, когда необходимо достичь точку росы менее — 30 °С. В качестве адсорбентов используют бокситы, хлористый кальций в твердом виде, цеолиты, силикагель и др.

Дата добавления: 2016-06-09; просмотров: 2230;

Источник: https://poznayka.org/s12631t1.html

Устройства для очистки газа от механических примесей

Сепараторы для очистки газа (Приложение 2) — это аппараты, в которых отделение примесей от газа происходит за счет использования сил тяжести и сил инерции при изменении направления движения и скорости газа.

На ГРС применяются гравитационные и циклонные сепараторы.

В гравитационных сепараторах отделение примесей происходит путем оседания их за счет резкого изменения направления потока газа при одновременном уменьшении скорости его движения.

(Рис2) Виды сепараторов для очистки газа.

В циклонных сепараторах отделение примесей происходит за счет инерции, возникающей в цилиндрической части сосудов, при входе газа по тангенциальному вводу. Поступающий на очистку газ подводится к циклону по трубопроводу, направленному по касательной к цилиндрической части аппарата.

В результате этого газ совершает внутри аппарата вращательное движение вокруг внутренней трубы. Под действием центробежной силы, развиваемой при вращательном движении газа, обладающие большой массой твердые частицы отбрасываются от центра к периферии, осаждаются на стенке, а затем через коническую часть удаляются из аппарата.

Очищенный газ через внутреннюю трубу циклона поступает в газопровод.

Циклоннные сепараторы отличаются относительно небольшим гидравлическим сопротивлением, они хорошо очищают газы.

Мультициклонные пылеуловители. С уменьшением диаметра циклона значительно увеличивается центробежная сила и скорость осаждения частиц.

На основании этого принципа созданы конструкции батарейных циклонов — мультициклонов, в которых частицы осаждаются лучше, чем в обычных циклонах. Газ с примесями жидких и твердых частиц подается через входной патрубок в среднюю часть мультициклона.

Далее через вихревые устройства циклонов поступает в нижнюю часть мультициклона, где происходит оседание всех примесей.

Освобожденный от частиц пыли и жидкости газ идет по внутренним патрубкам циклонов, попадает в верхнюю часть и по выходной трубе направляется в газопровод. Осевшая на дне аппарата загрязненная жидкость удаляется через дренажную трубу в перевозную емкость. Сброс конденсата может быть автоматизирован.

Висциновые фильтры устанавливаются на ГРС малой производительности. Газ в висциновом фильтре проходит через слой насадки из колец Рашига, которая размещается в корпусе между двумя металлическими сетками. Кольца Рашига смазываются висциновым маслом.

Газ, проходя через фильтр, многократно изменяет свое направление, ударяясь о кольца, а частички пыли, имеющиеся в потоке газа, прилипают к поверхности колец. По мере увеличения перепада давления газа на фильтре, что свидетельствует о загрязненности насадок фильтра, кольца очищают. Очистка колец Рашига — трудоемкий процесс.

Для извлечения колец из фильтра его отключают запорными органами, стравливают газ и, открыв верхний и нижний люки, высыпают кольца в ванну с жидким растворителем (керосином или горячим содовым раствором). После промывки кольца опускают в висциновое масло.

Когда излишнее количество масла стекло, кольца засыпают в фильтр (нижний люк при этом должен быть закрыт). Затем закрывают верхний люк, производят продувку и включают фильтр в работу.

2.4. Очистка газа от H2S и CO2

Природные газы очищают от H2S и СО2 сорбционными методами с использованием жидких (абсорбентов) и твердых (адсорбентов) веществ — сорбентов. При низких парциальных давлениях извлекаемых компонентов и при необходимости глубокой очистки используют адсорбционный способ очистки. Абсорбционные методы применяют как наиболее экономичные и позволяющие полностью автоматизировать замкнутый цикл.

В качестве жидких поглотителей применяют водные растворы этаноламинов:

· моноэтаноламин (МЭА)

· диэтаноламин (ДЭА)

· триэтаноламин (ТЭА).

Эти вещества тяжелее воды при Р = 0,1 МПа. Они имеют следующие температуры кипения: МЭА-182°С; ДЭА-268°С; ТЭА-277°С.

Предпочтительность МЭА объясняется высокой реакционной способностью, стабильностью, легкостью регенерации от загрязненных растворов, низкой стоимостью. Очистка газа от H2S и СО2 происходит по следующей схеме (Рис3).

Газ с H2S и СО2 под давлением 1,39 МПа поступает в нижнюю часть абсорбера, где происходит предварительная сепарация его от жидкости. Отсепарированный газ проходит 16 тарелок абсорбера (2), на которые сверху противотоком подается регенерированный МЭА.

МЭА, поглощая H2S и СО2, перетекает в низ абсорбера, а очищенный газ через верхний патрубок поступает в газопровод. МЭА, насыщенный H2S и СО2, из нижней части абсорбера поступает в теплообменник (6), где предварительно нагревается горячим регенерированным МЭА.

Затем насыщенный МЭА поступает в пароподогреватель (8), откуда с t = 125°С разливается на тарелки десорбера (9), в котором поддерживается нормальное давление. Избытки воды и растворенных в МЭА H2S и СО2 при этой температуре на тарелках в десорбере быстро испаряются и выходят через верхнюю часть в холодильник (5).

Здесь происходит конденсация паров МЭА, а газы H2S и СО2 сбрасываются на факел или поступают на спецустановки для получения из сероводорода элементарной серы.

Сконденсированный МЭА из сепаратора (11) забирается насосом (7) и вновь нагнетается в десорбер (9), что предотвращает его потери. Регенерированный МЭА забирается насосом из нижней части десорбера и через теплообменник (6) и холодильник (5) вновь подается на тарелки абсорбера (2).

Недостатки применения этаноламинов: вместе с H2S почти полностью извлекается СО2; повышенный расход абсорбента и снижение эффективности производства серы и кислых газов (СО2).

Ряд месторождений содержат примеси в виде H2S и меркаптанов и требуют тонкой очистки от соединений серы. Один из методов очистки газа от органической серы — адсорбция с использованием цеолитов марки NaX.

К природным цеолитам относятся шабазит, морденит и другие.

Они обладают следующими преимуществами: глубокой степенью осушки, высокой влагоемкостью при низкой относительной влажности и повышенной температуре газа, прочностью при наличии капельной влаги, избирательной адсорбционной способностью.

На основании исследований ВНИИГаза предложен метод очистки от меркаптанов физической абсорбцией с использованием трибутилфосфата (ТБФ). Очистка обеспечивается до остаточного содержания меркаптановой серы 50 — 80 мг/м3.

Применяется также новый процесс очистки от H2S «Кэмсвит» по наименованию реагента — неорганическое соединение цинка. Эти установки обеспечивают очистку газа от H2S до концентрации 0,008 мг/м3.

Осушка природного газа

Осушкой называется процесс удаления из газа паров воды. Влагосодержанием влажного газа называется количество влаги (в кг), приходящейся на 1 кг сухого газа. Применяется также понятие абсолютной влажности газа, выражаемой в граммах влаги на 1 м3 влажного газа.

Осушка природного газа производится с целью извлечения паров воды и предупреждения образования и отложения гидратов на стенках газопроводов. При осушке газа стремятся уменьшить содержание влаги в газе до такой степени, чтобы пары воды в газопроводе не достигали состояния насыщения (точки росы) и, следовательно, не могли конденсироваться.

Осушка газа осуществляется на специальных установках твердыми или жидкими веществами, а также с использованием холода, вырабатываемого специальными холодильными машинами или получаемого путем снижения высокого давления газа в штуцерах.

Чаще всего для осушки газа используют жидкие сорбенты ДЭГ и ТЭГ, имеющие целый ряд преимуществ перед другими сорбентами, и холод, получаемый путем дросселирования газа в штуцерах.

Преимущества жидких сорбентов следующие: ДЭГ и ТЭГ обладают высокой взаимной растворимостью с водой, они легко регенерируются (восстанавливаются) и обладают высокой стабильностью после регенерации, имеют низкую упругость паров при контакте с газом и поэтому потери их незначительны, не образуют пен и эмульсий с углеводородным конденсатом и довольно легко разделяются с последним в отстойниках в результате значительной разницы в плотностях.

Установки осушки природного газа с указанными сорбентами строятся в местах скопления большого количества газа, чаще всего на территориях отдельных компрессорных станций (КС), промысловых газораспределительных станциях (ПГРС) и подземных хранилищ газа (ПХГ), откуда газ направляется по магистральным газопроводам к различным потребителям.

Принципиальная схема осушки газа (Приложение 4), которая работает следующим образом. Поступающий со сборных коллекторов газ сначала проходит сепаратор 2, а затем направляется под нижнюю тарелку абсорбера 6. Поднимаясь через тарелки, газ контактирует с регенерированным раствором гликоля, подаваемым насосом на верхнюю тарелку абсорбера.

Концентрированный раствор гликоля, двигаясь с верхней тарелки навстречу газу вниз, постепенно насыщается парами воды и опускается в нижнюю часть абсорбера. Газ, двигаясь навстречу гликолю, отдает ему пары воды и осушенный через жалюзийную кассету 5 поступает в магистральный газопровод.

Насыщенный водой гликоль через теплообменник 9 поступает в выветриватель 11, фильтр 12, а затем в десорбер (выпарную колонну) 19.

В кипятильнике выпарной колонны гликоль нагревается от 150°С (ДЭГ) или до 180°С (ТЭГ), в результате чего вода, испаряясь, вместе с небольшим количеством паров гликоля проходит через холодильник 20 и попадает в сепаратор 22.

Сконденсированные пары воды и гликоль скапливаются в сепараторе, а затем сбрасываются в специальную емкость или снова в кипятильник 16. В верхней части выпарной колонны температура поддерживается в пределах 105-107°С. Регенерированный раствор гликоля забирается насосом 13 и через теплообменник 9 и холодильник 10 с температурой около 30°С снова поступает на верхнюю тарелку абсорбера 6. Затем цикл повторяется.

Рис4.Принципиальная схема осушки природного газа жидкими сорбентами

1 — линия сырого газа; 2 — сепаратор; 3, 15 — линия слива уловленного гликоля; 4 — линия сухого газа; 5 — жалюзийный каплеуловитель; 6 — абсорбер; 7, 21 — линия холодной воды; 8 — регулятор уровня; 9 -теплообменник; 10, 20 — холодильники; 11 — выветриватель; 12 — фильтр; 13 — насос; 14 — линия газа на сжигание; 16 — кипятильник; 17 — дымоход; 18 – кольца Рашига; 19 — десорбер (выпарная колонна); 22 — сепаратор для улавливания гликоля; 23 – эжектор.

Если необходимо получить высокую концентрацию гликолей (98 — 99%) с целью достижения низких точек росы газа (-10 ¸ -15°С), регенерацию гликолей производят под вакуумом.

Практикой установлено, что для успешной осушки газа должно циркулировать не менее 25% гликоля на 1 кг абсорбируемой воды и применяться возможно большее число тарелок в абсорбере (10 штук).

На линейных КС в блоках топливного и пускового газа — БТПГ для осушки газа используют чаще всего силикагель в адсорберных установках .

Источник: https://infopedia.su/6xaaf8.html

Очистка природного газа от механических примесей

Механические примеси- твердые, жидкие вещества, входящие в состав газа и снижающие его теплоту сгорания. Источниками загрязнения природного газа являются:

рыхлые песчаные отложения различного состава, образующиеся при разрушении призабойной зоны,отслоившаяся окалина от новых труб, посторонние вещества, попадающие внутрь трубы при строительстве газопроводов.Для очистки газа от механических примесей применяют циклонные пылеуловители.

Циклонный пылеуловитель-это сосуд цилиндрической формы d 2000 мм предназначенный для очистки газа от механических примесей.

Циклонный пылеуловитель имеет три основные технологические секции:

секция ввода газа

секция очистки газа

секция сбора конденсата, воды и механический примесей.

Производительность пылеуловителя –20 млн м3 сутки.

Секция ввода газа состоит из входной трубы и распределительного конуса.

Газ поступает в рабочую секцию очистки сверху.

Секция очистки состоит из пяти циклонов,закрепленных неподвижно на нижней решетке.

Циклонный элемент состоит из корпуса,винтового завихрителя,трубы выхода очищенного газа и дренажного корпуса

В циклонных элементах благодаря закручиванию газа в завихрителе происходит очистка газа от механических примесей и конденсата.Отсепарированные в циклонных элементах механические примеси и конденсат собираются в сборнике в нижней части аппарата, откуда вручную удаляются через дренажный штуцер.

Очищенный газ отводится через трубу в верхней части пылеуловителя.

Секция сбора механических примесей и конденсата теплоизолируется и обогревается змеевиком.Для установки визуального указателя уровня конденсата (мерного стекла) имеются штуцеры.

Для контроля режима работы аппарат снабжен штуцерами для манометра и дифманометра

Для лучшего доступа и осмотра внутренней части аппарат снабжен люками-лазами.

Сброс из пылеуловителей производится периодически вручную на узел сбора конденсата.

Во время эксплуатации предусматривается следующее техническое обслуживание системы очистки технологического газа:

Периодически раз в неделю производится замер перепада давления на пылеуловителях.Перепад должен быть не более 0,5 кгс/см2

Газ, подаваемый в магистральный газопровод должен быть очищен от механических примесей в соответствии с требованиями действующего отраслевого стандарта.

В процессе эксплуатации газопровода механические примеси накапливаются внутри газопровода, тем самым снижают производительность газопровода.

Чтобы увеличить производительность газопровода периодически производят пропуск очистного поршня.

Источник: http://infoks.ru/index.php/produkty/tekhnicheskaya-ucheba-material/24-ochistka-prirodnogo-gaza-ot-mekhanicheskikh-primesej

Очистка газа от пыли и механических примесей (стр. 1 из 2)

1. Общие сведения об очистке природного газа

Для очистки природных газов от пыли и механических примесей применяют коалесцентные сепараторы, пылеуловители, сепараторы «газ-жидкость», центробежные скрубберы, сепараторы электростатического осаждения и масляные скрубберы. Все они фактически имеют двойное назначение: удаление основной массы жидкости и пыли из газа и одновременная очистка газа от мельчайших частиц.

Пылеуловители. Проблема удаления пыли из газа возникает в основном при эксплуатации газопроводов. Фильтры, применяемые для очистки газа, от пыли, отличаются от коагуляторов насадочными элементами, которые изготавливают ив плотной ткани.

Между волокнами ткани фильтра проходит газ, а частицы пыли задерживаются на поверхности ткани. Одним из наилучших материалов для изготовления фильтров является войлок, спрессованный в мягкую подушку и расположенный параллельно направлению потока газа.

Однако тканевые фильеры очень трудно очищать от пыли, все они разрушаются под действием газа, особенно в присутствии жидкости. Отчасти этот недостаток удалось преодолеть путем применения наиболее устойчивых к действию органических жидкостей.

Тканевые фильтры даже с насадкой синтетических материалов малоэффективны при улавливании из газа капель жидкости. Дело в том, что капельки жидкости собираются на нижней стороне фильтра и виде затвердевшей пленки. Газ, проходя через эту пленку, разрывает ее.

При этом образуются новые капли жидкости, которые уносятся из фильтра. В результате газ как бы возвращается и свое первоначальное состояние с той лишь разницей, что в нем нет пыли, а капельки жидкости стали крупнее и их легче отделить от газа в любом коагуляторе.

Таким образом, можно сделать вывод о том, что наилучшим аппаратом для очистки газа от механических примесей и жидкости является сепаратор с фильтрональным и коагулирующими элементами.

К фильтровальным элементам предъявляются следующие требования: самоочищаемость; доступность при замене и чистке; устойчивость к действию органических жидкостей и воды (особенно к набуханию и разрушению); конструктивная прочность и оснастка, позволяющие сохранять форму при длительной эксплуатации; сравнительно малое гидравлическое сопротивление; слабая смачиваемость поверхности; компоновка, позволяющая крупным примесям (песок, буровой раствор, большие объемы жидкости), поступающим в сепаратор, отделиться от газа раньше, чем газ достигнет фильтра. [1, с.45]

Практика применения фильтров показывает, что многие из них хорошо работают в одних местах и плохо в других. Результаты, полученные в промышленных установках, очень трудно, а иногда и невозможно оценить.

Наблюдались случаи, когда после установки фильтров некоторые из проблем эксплуатации Пыли ликвидированы, но определить точно причину их исчезновения невозможно, так как полученные результаты обычно неустойчивы во времени.

Один из фильтров, применяемых в настоящее время в промышленности, состоит из сложных круговых элементов, число которых зависит от поверхности. Газ поступает в верхнюю часть фильтра, проходит через фильтровальные элементы и отводится через трубки.

Механические примеси задерживаются в фильтровальных элементах, мелкие капли жидкости за счет коалесценции укрупняются и могут быть легко отделены от газа с помощью коагулятора, который устанавливается после фильтра. Концевой фланец этого фильтра съемный, что позволяет в случае необходимости легко заменять элементы.

Преимущество данного фильтра — большая удельная поверхность его. Величина поверхности фильтра зависит от материала, его плотности и конструкции фильтра.

Наличие механических примесей и их влияние на пропускную способность магистральных газопроводов — одна из главных проблем, возникающих при транспортировке природных газов.

Хотя очистка газа от пыли и капельной жидкости — в основном проблема транспортировки газа, а не его переработки, она заслуживает обсуждения, так как частично ее источником является все возрастающая переработка газа непосредственно на промыслах.

Проблемы, возникающие при очистке газов, определяются широко изменяющимися свойствами примесей и отсутствием классификационных стандартов, необходимых для проектирования оборудования, поэтому многие из них решается экспериментальным путем.

Рис. 1.

Конструкции Вертикального и горизонтального пылеуловителей: 1,7 — коагулятор на выходе; 2 — сепарационная секция; 3 — контактные элементы; 4 — жидкость; 5 — входной фланец; 6 — скрубберный элемент; 8 — фланец для отвода газа; 9 — редуктор; 10 — 10 электродвигатель; 11 — постоянный уровень масла; 12 — дренаж и заполнение маслом; 13 — разделительная перегородка; 14 — коагулятор на входе; J — вход газа; II — выход газа; III — выход жидкости

Оборудование, которое применяется для очистки газов, можно разделить па дна вида: использующее и не использующее жидкость. Все жидкостные аппараты конструируют таким образом, чтобы обеспечить хороший контакт между очищаемым газом и жидкостью.

На рис.1 показано устройство вертикального горизонтального пылеуловителей. Вертикальный пылеуловитель отличается от сепараторов «газ-жидкость» только в нижней части аппарата.

В скрубберной секции аппарата применяется много различных устройств, но наибольший эффект достигается при барботаже газа через слой жидкости. Контакт между ними осуществляется с помощью специальных приспособлений.

Жидкость отделена от газа в сепарационной секции аппарата и под действием силы тяжести капает в сборник.

В промышленности применяются пылеуловители и других конструкций, использующих главным образом внешний источник энергии.

Жидкостные скрубберы являются сравнительно высокоэффективными пылеуловителями. Их недостаток — необходимость постоянного перетока жидкости в нижнюю часть аппарата, что не всегда получается (тогда жидкость уносится газом). Потери, не превышающие 13,4 л на 1 млн.

м3 газа, считаются нормальными, однако бывают случаи выноса в газопровод всей жидкости. При этом, если газ поступает на компрессорную станцию, создается опасность гидравлического удара в компрессорных цилиндрах и их разрушения.

Нормальный унос жидкости из скрубберов поддерживается с помощью коагуляторов.

Повышенный унос жидкости из пылеуловителей наблюдается в следующих случаях: разбавление масла углеводородным конденсатом, поступающим с газом, поступление и аппарат большого количества жидкости и результате резких изменений пропускной способности и давления в газопроводе; превышение проектной скорости.

Разбавление масла можно уменьшить, если установить перед пылеуловителем обычный сухой скруббер, однако это ухудшает экономические, показатели. В некоторых случаях в пылеуловителях применяют жидкости, которые не смешиваются с углеводородами и имеют малую упругость паров, например дизэтиленгликоль.

Накопившиеся углеводороды периодически дренируют из аппарата, однако применять для этих целей гликоль сравнительно дорого. Разбавление масла из-за абсорбции углеводородов из газа отрицательно влияет па показатели работы пылеуловителя только при очистке очень жирных газов.

При очистке других газов абсорбция очень мала и практически не снижает эффективности очистки газа. Причины вспенивания масла могут быть самыми различными, однако чаще всего оно происходит из-за наличия в газе ароматических углеводородов и ингибиторов коррозии.

Вынос жидкости из газопроводов и попадание ее в пылеуловители можно значительно уменьшить, эксплуатируя газопровод на проектном режиме. На время продувки газопровода рекомендуется отключать пылеуловители от потока газа с помощью обводных линий.

При пиковых отборах газа давление в газопроводе может изменяться, поэтому пылеуловители должны рассчитываться на максимальные и минимальные давления и скорости газа, возможные при эксплуатации газопровода.

Например, на одной из станций очистки газа повышенные потери масла имеют место при давлении газа, на 12% превышающем проектное, и при скорости газа, — на 16,5% превышающей проектную. На другой станции, где давление газа превысило проектное на 37,7%, а пропускная способность при этом увеличилась только на 2,5%, потери масла возросли до 68 л на 1 млн. м3 очищенного газа. Из-за уноса масла из пылеуловителей многие эксплуатационники предпочитают применять для очистки газа от пыли скрубберы сухого типа, хотя жидкостные пылеуловители имеют хорошие показатели в работе и также широко применяются.

Жидкости, применяемые в пылеуловителях. Такие жидкости должны иметь малую упругость паров, низкую температуру застывания, сравнительно малую вязкость и обладать способностью смачивать пыль.

Одна из фирм, поставляющих оборудование, рекомендует применять в пылеуловителях масло, имеющее минимальную температуру кипения 260° С; максимальную температуру вспенивания паров 426,7° С; плотность 0,9042-0,8498 г/см3 ; вязкость 100 с по универсальному вискозиметру Сейболта при 37,8° С для очистки тощих газов (при давлении очистки ниже 35 кгс/см2 ) и 150 с — для очистки жирных газов (при той же температуре и давлении 35 кгс/см2 и выше).

Основная масса пыли, и других механических примесей, содержащихся и газе, легко извлекается из него с помощью любой жидкости.

Однако из практики известны два случая, когда механические примеси, попавшие в газ на промысле, прошли через два сепаратора, абсорбер установки гликолевой осушки, где имелось четыре контактных тарелки, и осели в абсорбере установки сероочистки газа. К счастью, такие случаи являются исключением.

Определение производительности пылеуловителей. Производительность вертикального, пылеуловителя Q (при проектном, давлении и температуре 15,7° О) можно определить с помощью следующего уравнения:

Источник: http://MirZnanii.com/a/189857/ochistka-gaza-ot-pyli-i-mekhanicheskikh-primesey

Очистка газов от механических примесей

Нормальная работа технологического оборудования и качество выпускаемой продукции во многом зависят от содержания в газе не только влаги и кислых компонентов, но и механических примесей.

Наличие механических примесей в газе способствует истиранию металла, вызывает его износ, приводит к выводу из строя уплотнительных колец, клапанов и гильз цилиндров поршневых компрессоров, снижает их КПД.

Механические примеси отлагаются также на поверхности труб холодильников и резко снижают их коэффициент теплопередачи.

Источники механических примесей в газе – это остатки строительного мусора, продукты коррозии внутренних поверхностей труб, арматуры и аппаратов, грунт, попавший в газопроводы при проведении ремонтных работ, частицы керна и т.д.

Наиболее крупные частицы примеси содержатся в газопроводах в начальных периодах эксплуатации, когда газовым потоком из труб выносятся остатки строительного мусора. Через 1¸2 года эксплуатации размер твердых частиц уменьшается.

Для обеспечения нормальной работы оборудования газ необходимо очистить от механических примесей. Этот процесс осуществляется с применением специальных пылеуловителей и в комбинации при разделении газожидкостных потоков в обычных сепараторах.

Пылеуловители используют на ДКС. Выбор типа пылеуловителей зависит от размера частиц и требуемой степени очистки. Частицы размером от 100 до 500 мкм улавливаются в осадительных расширительных камерах, дрипах и циклонах. Объемные сепараторы практически отделяют только крупнодисперсную пыль размером частиц 50¸100 мкм.

Для улавливания частиц от 1 до 100 мкм используются циклоны, мокрые пылеуловители, керамические и металлокерамические фильтры.

Для повышения эффективности выделения примесей широкое применение нашли также фильтры-сепараторы. Эти аппараты представляют собой обычные сепараторы с насадочными элементами, которые способствуют укрупнению капель при прохождении через них продукции.

Частицы размером менее 1 мкм находятся броуновском движении и не осаждаются под действием сил тяжести. Такая взвесь может быть уловлена в электрофильтрах и мокрых пылеуловителях. В последних в качестве орошения должна использоваться жидкость с хорошей смачивающейся способностью.

На ДКС магистральных газопроводов, построенных в первые годы развития газовой промышленности для очистки газа от твердых и жидких примесей применяли масляные пылеуловители, которые характеризуются высокой эффективностью очистки газа от твердых примесей.

Принцип работы масляных пылеуловителей основан на поглощении механических примесей и капельной углеводородной жидкости при прохождении газа через слой масла. Через период, определяемый, в основном, количеством механических примесей в газе, происходит насыщение масла. После чего требуется замена поглотительной жидкости.

Жидкости (масла), применяемые в пылеуловителях, должны иметь малую упругость насыщенных паров, низкую температуру застывания и обладать способностью смачивать пыль. К примеру, можно использовать масло, имеющее температуру начала кипения не ниже 2600С, плотность от 0,9 до 0,85 г/см3, вязкость 100 мм2/с при 380С.

Недостатком масляных пылеуловителей считается значительный расход масла и потребность в постоянном уходе за ним.

В настоящее время широкое применение находят мультипликационные уловители, в которых благодаря закручиванию потока газа в завихрителе происходит очистка газа от механических примесей в капельных жидкостях. Отсепарированные примеси собираются в нижней части аппарата, откуда удаляются через дренажный штуцер. Очищенный газ через патрубок выводится из пылеуловителя.

Недостаток пылеуловителей этого типа – снижение эффективности со времени их эксплуатации в связи с забиванием циклонных элементов механическими примесями, разрушением креплений этих элементов, частичным разрушением внутренних элементов аппарата и т.д.

При наличии влаги в жидкой фазе газа в зимний период года нижняя часть пылеуловителей замерзает. Для предотвращения этого предусмотрена подача водяного пара в аппарат через специальный змеевик.

Подготовка и транспортирование углеводородного сырья

Высокие темпы развития газовой промышленности предопределяют значительный рост объемов добычи газового конденсата.

В связи с этим важное значение приобретает проблема транспортирования конденсата на большие расстояния.

В зависимости от размещения комплексов стабилизации конденсата решается вопрос о транспортировании либо стабильного конденсата, метана и этана, либо нестабильного конденсата.

Нестабильный конденсат – смесь углеводородов, находящихся при стандартных условиях в виде жидкости, в которой растворены в разных количествах газообразные компоненты (метан, этан, пропан, бутан и др.). Такой конденсат характеризуется повышенными значениями давления насыщения и при стандартных условиях переходит в двухфазное состояние.

После специальной подготовки (стабилизации) получают стабильный конденсат. Стабилизация газового конденсата – процесс извлечения из нестабильного конденсата в основном легких углеводородов (С1 — С4), которые при нормальных условиях (Р = 0,1 МПа и Т = 273 К) находятся в газообразном состоянии.

Стабильность или нестабильность конденсата, содержащего наряду с С5+ более легкие компоненты, определяют по давлению насыщенных паров и количеству конденсата (от 25 до 85%), выкипающего при температуре 323 К и атмосферном давлении. Давление насыщенных паров должно обеспечивать возможность транспортирования и хранения стабильного конденсата в жидком состоянии при температуре до 310,8 К и атмосферном давлении.

Стабилизация углеводородного конденсата осуществляется на установках стабилизации конденсата (УСК). УСК территориально могут находиться на промысле, в составе установок низкотемпературной сепарации (НТС) и низкотемпературной конденсации (НТК), а также непосредственно на газоперерабатывающем заводе (ГПЗ).

Обычно рассматриваются четыре уровня подготовки и магистрального транспорта конденсата и продуктов его стабилизации: I – дегазация нестабильного конденсата; II – деметанизация нестабильного конденсата; III – деэтанизация нестабильного конденсата; IV – полная стабилизация конденсата.

В зависимости от уровня подготовки к транспорту конденсат характеризуется определенными параметрами, в соответствии с которыми выделяют четыре схемы транспортирования.

Первая схема предусматривает транспортирование нестабильного дегазированного конденсата без дополнительной обработки на головных сооружениях. Дальнейшая перекачка конденсата осуществляется в однофазном состоянии с давлением насыщения рн = 2,5 МПа при t = -10 °С и r = 583 кг/м3

Вторая схема рассчитана на транспортирование деметанизированного нестабильного конденсата.

Поступающий на головные сооружения конденсат деметанизируется при давлении 2,5 МПа, что снижает давление насыщенных паров до 0,5 МПа, но значительно повышает температуру выходного продукта (до 140°С); r = 639 кг/м3.

При этом варианте необходимо оборудовать головные сооружения конденсатопроаода установками деметанизации, дожимной компрессорной станцией для утилизации газов деметанизации конденсата, станцией охлаждения деметанизированного конденсата до температуры от -2 до -4 °С.

Третья схема предусматривает более глубокую стабилизацию конденсата – деэтанизацию.

Давление насыщения транспортируемой жидкости снижается до 0,15¸0,20 МПа при t = +10°С, температура навыходеиз установки деэтанизации равна 165°С, r = 685 кг/м3.

Головные сооружения конденсатопровода при этом должны оснащаться установками деэтанизации, станцией охлаждения деметанизированного конденсата до температуры от -2 до -4 °С.

Четвертая схема используется при транспортировании стабильного конденсата.

Выходные продукты: стабильный конденсат с r = 725 кг/м3, широкая фракция легких углеводородов с давлением насыщенных паров около 0,5 МПа, r = 610 кг/м3 а также газы стабилизации при давлении 2,5 МПа.

Для реализации этого варианта требуется сооружение установок стабилизации (соответствующих мощности газоперерабатывающих установок).

При сооружении установок стабилизации конденсата за пределами установок НТК осложняется транспортирование конденсата: из-за образования газовых пробок нарушается нормальный режим эксплуатации конденсатопроводов.

Дегазация конденсата в конденсатопроводе, особенно на конечных участках, приводит к резким колебаниям давления и количества сырья, поступающего на установку стабилизации конденсата, что ухудшает ее работу.

Сооружение установок деэтанизации конденсата в едином комплексе с установками НТК обеспечит не только нормальную работу конденсатопроводов и качественную утилизацию газов деэтанизации, но и лучшую рекуперацию тепла и холода технологических потоков.

При перекачке двухфазной жидкости по трубопроводам, уложенным на пересеченной местности с восходящими и нисходящими участками, возникает ряд проблем, связанных с появлением газовых пробок и защемлением их на нисходящих участках непосредственно за перевальной точкой, что приводит к повышению гидравлического сопротивления. В связи с этим проблему транспортирования нестабильного конденсата целесообразно решать путем перекачки газо-насыщенной жидкости в однофазном состоянии при давлении выше давления насыщенных паров, т.е. для обеспечения однофазного состояния рабочее давление на входе в последующую станцию принимается равным давлению насыщенных паров и давлению, обеспечивающему кавитационный запас насоса, соответственно: для дегазированного конденсата – 3,3, деэтанизированного – 0,7¸0,9, стабильного – 0,6 МПа.

Рекомендуемые страницы:

Источник: https://lektsia.com/2×7064.html

2. Очистка углеводородных газов от механических примесей

Печатать книгу

- 1. Введение

- 2. Методы сухой очистки

- 3. Фильтры

- 4. Мокрая очистка

Углеводородный газ поступающий, на переработку обычно содержит различные примеси в виде капель жидкости и пыли.

Если ранее на входе на ГПЗ предусматривалась очистка газа от капельной жидкости, то сейчас газ очищается как от капельной жидкости, так и от механических примесей.

Это обусловлено широким внедрением на новых ГПЗ центробежных компрессоров и новых видов теплообменного оборудования, требующих тщательной очистки газовых потоков.

Для очистки углеводородных газов от механических примесей используются аппараты следующих типов:

1. Сухой очистки – осадительные камеры, циклоны, жалюзийные аппараты.

2. Мокрой очистки – распылительные скрубберы, пенные и турбулентные промыватели, ударно-инерционные сепараторы.

3. Фильтры – тканевые, керамические, масляные, электрофильтры.

Простейшим методом очистки газа от твердых компонентов является очистка его в отстойных камерах, которые применяются для удаления грубых частиц путем их осаждения.

Для более полной очистки газа используют действие центробежной силы, развиваемой в частицах газовым потоком в аппаратах называемых циклонами.

Циклон представляет собой цилиндрический аппарат с конической нижней частью и выводом газа через центральную часть. Запыленный газовый поток со скоростью 20 м/с поступает через патрубок, установленный тангенциально в цилиндрическую часть аппарата.

Газы в цилиндрической части циклона приобретают вращательное движение и движутся по винтовой линии в сторону ее конической части, а затем выходят из циклона по центральной трубе. При вращательном движении газа в частицах развивается центробежная сила, и под ее действием частицы осаждаются на стенках циклона, а затем ссыпаются в его нижнюю часть.

Циклоны эффективно очищают газ, однако возможность их приминения ограничена размером частиц – частицы менее 1 мкм в циклонах практически не улавливаются.

Обычно циклоны имеют следующие конструктивные размеры:

Диаметр цилиндрической части — D

Диаметр входного патрубка – 0,25-0,5 D

Диаметр выходного патрубка 0,5 D

Высота цилиндрической части 2D

Обычно циклоны используются в виде так называемых «батарей», состоящих из большого количества параллельно работающих циклонов.

В фильтрующих аппаратах газ очищается путем фильтрации. В качестве фильтрующих материалов применяют различные ткани, пористые перегородки, стекловолокно и т.д.

Важное преимущество фильтрующих аппаратов – высокая степень очистки – значительно более высокая, чем в циклонах. Недостатки — большое гидравлическое сопротивление и низкая производительность.

Матерчатые фильтры применяются только при низких температурах не более 120 градусов Цельсия, но не ниже температуры конденсации, содержащихся в газе компонентов, например воды, так при увлажнении ткани, резко возрастает сопротивление аппарата.

При применении в качестве фильтрующего материала стекловолокна температура очистки газа может составлять 3000С.

Для особенно тонкой очистки применяют керамические фильтры, в которых газ проходит через пористые фильтрующие элементы из керамики.

Для тонкой очистки газа служат также масляные фильтры. Основной частью такого фильтра является слой насыпанных колец или пакет сеток смоченных вязким маслом. При движении газа через этот слой твердые частицы прилипают к масляному покрытию. Масло периодически меняется по мере загрязнения.

Аппарат имеет несколько полок, на каждой из которых уложены 3-4 сетки. Газ проходит параллельно через все полки.

Действие электрофильтров основано на осаждении твердых частиц, которые, проходя через электрическое поле, приобретают заряд и осаждаются на осадительном электроде. В электрофильтрах установлены электроды двух типов – осадительные и коронирующие.

Осадительные выполняются из пластин или труб, коронирующие из проволоки круглого или фасонного профиля. К электродам подводится постоянный ток высокого напряжения (40-75 кВ). Осадительный электрод подсоединяется к положительному полюсу, коронирующий соответственно к отрицательному.

Когда между электродами фильтра пропускают газ, то содержащиеся в нем частицы заряжаются отрицательно и движутся к положительнозаряженному осадительному электроду и осаждаются на его поверхности. По мере накопления они стряхиваются с электрода. Осадительные электроды имеют диаметр 150-300 мм и длину 3-4 метра.

Обычно устанавливают несколько электрофильтров или один многосекционный, чтобы в процессе работы можно было отключить часть фильтров или секций для очистки их от пыли. Электрическая очистка газов обладает рядом преимуществ: высокая степень очистки, очень малое (15 мм вод ст) гидравлическое сопротивление, могут работать при температуре до 5000С.

Недостатки: высокая стоимость и сложное электрическое хозяйство. Электрофильтры нашли широкое применение в технологии переработки углеводородного сырья: для отделения катализатора от реакционных газов.

Выбор разделительной аппаратуры для тех или иных целей определяется следующими основными показателями: эффективность разделения, габаритно-массовые показатели, гидравлическим сопротивлением.

В мокрых аппаратах очистка газа происходит путем промывки его водой в распылительных скрубберах и пенных аппаратах, которые получили наибольшее распространение в нефтехимической промышленности.

Распылительный скруббер представляет собой полый цилиндрический аппарат с установленными внутри распылительными соплами. Водяная завеса, создаваемая соплами обеспечивает очистку газа. Газовый поток в аппарате обычно направляется снизу вверх. Нижняя часть аппарата служит также для отстаивания твердых частиц от жидкости.

В пенных аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены. Это создает большую поверхность контакта между жидкостью и газом и обеспечивает высокую степень очистки.

Пенный аппарат представляет собой камеру с горизонтальной решеткой внутри. Число решеток может достигать 4-5 штук. Газ движется в аппарате снизу вверх, вода подается и отводится через боковые штуцеры. Уровень жидкости регулируется переливным порогом.

Часть жидкости обычно протекает сквозь решетку. В многополочных аппаратах газ проходит последовательно через все полки снизу вверх. Скорость газа в сечении аппарата принимается в пределах 1-3 м/с, а скорость газа в отверстиях решетки составляет 6-13 м/с.

При таком режиме имеет место стабильный слой пены.

Наиболее эффективным является очистка газа в турбулентном промывателе. Принцип его действия заключается в том, что в поток газа, движущегося с большой скоростью (60-150 м/с), впрыскивают воду, которая вследствие большой скорости дробится на мелкие капли, что значительно увеличивает поверхность контакта газа с жидкостью.

Турбулентный промыватель представляет собой трубу Вентури, в узком месте которой установлена форсунка, распыляющая воду. Турбулентный промыватель позволяет улавливать частицы до 1 мкм и менее и имеет гидравлическое сопротивление до 1000 мм рт ст.

Мокрые методы требуют большого расхода воды, поэтому работают, как правило, с циркуляцией орошаемой воды.

Источник: https://moodle.kstu.ru/mod/book/tool/print/index.php?id=17455

Очистка газа от механических примесей

Механические примеси – крупицы породы, поступающие из скважины совместно с потоком газа; шлам, сохранившиеся после завершения работ по строительству систем трубопроводов и сетей промыслового сбора природного газа; результат коррозии, дефектов и повреждений внутренних поверхностей, а также вкрапления конденсата и жидкостей. Очистка оказывает огромное влияние на эффективное функционирование системы и трубопроводной арматуры, Так, например, игольчатый клапан (http://ngs-penza.ru/cat-88.html) имеет небольшой диаметр прохода, который может забиться при наличии в рабочей среде пыли и загрязняющих веществ, что может в свою очередь привести к аварии.

В зависимости от принципа функционировании оборудование для очистки газов подразделяются на три типа:

– удаление примесей «сухим» способом происходит путем их улавливания при помощи действия гравитации и сил инерции. Примером могут служить циклонные пылеуловители, различные фильтры и т.д.;

– использование промывочной жидкости – «мокрый» способ очистки. Пыль и различные вещества смачиваются специальной жидкостью, которая отделяясь от потока газа, удаляется из установки с целью последующего ее восстановления и дальнейшего возвращения в систему. Примером, оборудования, работающего по такому принципу, являются масляные пылеуловители и др.

– вид очистки, который практически не применяется на практике – принцип электроосаждения.

Первые два типа оборудования используются для очищения газов достаточно часто. На всем пути движения газа, от места его разработки до конечного потребителя, он проходит несколько стадий очистки. На первой стадии природный газ очищается непосредственно в местах его добычи. Для этого призабойную территорию оснащают фильтром, который препятствует выносу породы с месторождения.

Затем, уже на промысле, в наземных сепараторах газ проходит дополнительную очистку. В них происходит разделение жидкости на воду и конденсат, очищая тем самым газ от пыли и примесей.

Агрегаты для очистки добытого продукта непосредственно на промысле работают счет действия двух сил: силы тяжести, возникающей при снижении скорости движения газа или же центробежной силы, образующейся при определенной закрутке потока.

В связи с этим все оборудование подразделяется на два типа: гравитационное (вертикальное или горизонтальное) и циклонное.

Третья стадия очистки осуществляется уже на линейном участке трубопроводной системы и в компрессорных станциях. Здесь газопровод оснащается конденсатосборниками, так как на помысле при несовершенной системе сепарации газ может содержать жидкую фазу.

На этой стадии широкое распространение получили конденсатособорники, которые устроены по типу «расширительной камеры».

Выпадение осадка в них происходит в результате действия силы тяжести при локальном уменьшении скорости прохождения газа и при одновременном увеличении диаметра трубопровода.

Источник: https://ukrenergy.dp.ua/2013/06/10/ochistka-gaza-ot-mexanicheskix-primesej.html

(голосов: 1, средняя оценка: 4,00 из 5)

(голосов: 1, средняя оценка: 4,00 из 5)